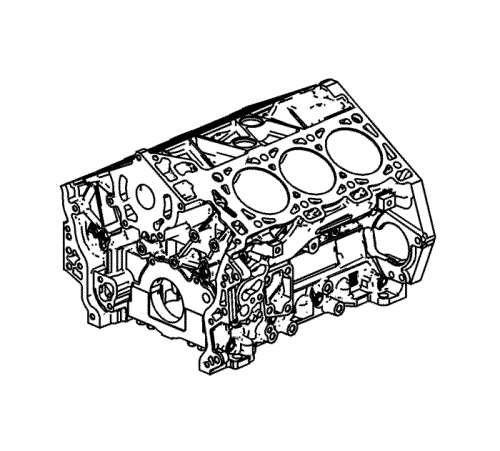

Motorblock reinigen und prüfen

Spezialwerkzeug

| • | EN 8087 Messgerät Zylinderbohrung |

| • | EN 28410 Ausbauwerkzeug, Dichtung |

Gleichwertige Werkzeuge anderer Märkte, siehe Spezialwerkzeug .

Reinigungsverfahren

- Rückstände von Gewindedichtmittel und sonstigem Abdichtmaterial mit dem EN 28410 Ausbauwerkzeug entfernen.

- Die folgenden Bereiche mit Lösungsmittel reinigen:

- Alle Gewinde- und gewindelosen Bohrungen mit Lösungsmittel reinigen.

Warnung: Siehe Warnung Schutzbrille im Vorwort.

- Den Motorblock mit Druckluft trocknen.

Visuelle Inspektion

- Die Kurbelwellenlagerzapfen auf Beschädigung und durchgedrehte Lager überprüfen. Die Kurbelwellenlagerzapfen können nicht repariert werden, wenn die Kurbelwellenlagerzapfen beschädigt werden, muss die Zylinderblockbaugruppe ersetzt werden.

- Die Montagefläche des Antriebskettenspanners, Primärnockenwelle am Motorblock auf Grate oder andere Schäden überprüfen, die die Dichtfähigkeit der NEUEN Dichtung des Kettenspanners beeinträchtigen würden.

- Alle Dichtungen und Kontaktflächen auf Beschädigungen prüfen, die Zylinderblockbaugruppe nach Bedarf reparieren oder ersetzen.

- Alle Gewindebohrungen und gewindelosen Bohrungen auf Beschädigung und Verschmutzung prüfen.

- Alle Schrauben auf Beschädigungen prüfen. Bei Beschädigung die Schrauben durch NEUE Teile ersetzen.

- Die Zylinderwände auf Risse oder Beschädigungen prüfen. Die Zylinderlaufbuchsen können nicht repariert werden, wenn die Zylinder beschädigt sind, muss die Zylinderblockbaugruppe ersetzt werden.

- Den Motorblock auf Risse prüfen. Risse nicht reparieren. Wenn Risse festgestellt werden, die Zylinderblockbaugruppe ersetzen.

- Beschädigte Gewindebohrungen reparieren. Siehe Gewindereparatur und Reparatur von Gewinden .

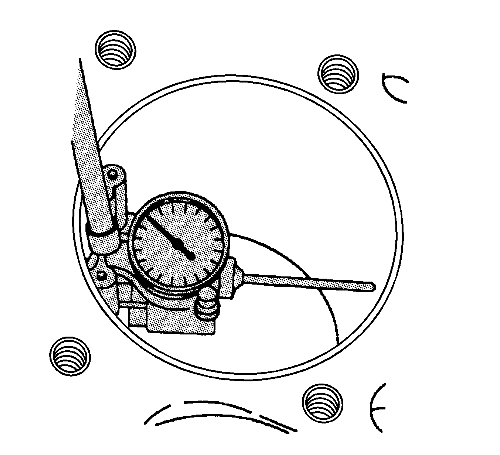

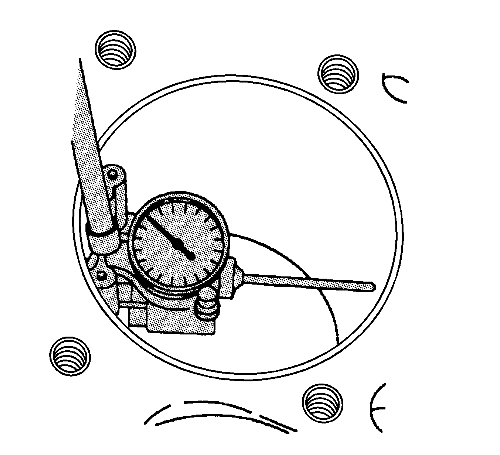

Durchmesser Zylinderbohrung

Mit dem Messgerät EN 8087 den Durchmesser der Zylinderbohrung 37 mm (1,457 in) von der Zylinderblockoberseite entfernt messen.

Die Messergebnisse vergleichen mit

Technische Daten Motor : LF1 . Wenn der Zylinderdurchmesser den Sollwert überschreitet, kann der Zylinderblock um 0,25 mm (0,010 in) aufgeweitet werden. Für die Wartung gibt es nur einen übergroßen Kolben und Kolbenringsatz.

Messung, Konizität der Zylinderbohrung

- Die Zylinderbohrung 10 mm (0,397 in) unterhalb der Zylinderblockoberfläche entlang der Druckflächen senkrecht zur Kurbelwellenmittellinie messen und die Messwerte notieren.

- Die Zylinderbohrung 100 mm (3,976 in) unterhalb der Zylinderblockoberfläche entlang der Druckflächen senkrecht zur Kurbelwellenmittellinie messen und die Messwerte notieren.

- Die 2 Messwerte voneinander subtrahieren. Das Ergebnis ist die Konizität des Zylinders.

- Die Messergebnisse vergleichen mit

Technische Daten Motor : LF1 . Wenn der Zylinder den Sollwert überschreitet, kann der Zylinderblock um 0,25 mm (0,010 in) aufgeweitet werden. Für die Wartung gibt es nur einen übergroßen Kolben und Kolbenringsatz.

Messung, Rundlaufabweichung Zylinderbohrung

- Den Zylinderdurchmesser auf der Druck- und Nichtdruckseite 10 mm (0,397 in) unterhalb der Zylinderblockoberseite messen. Die Messwerte notieren.

- Die 2 Messwerte voneinander subtrahieren. Das Ergebnis ist die Rundlaufabweichung am oberen Zylinderende.

- Den Zylinderdurchmesser auf der Druck- und Nichtdruckseite 100 mm (3,976 in) unterhalb der Zylinderblockoberseite messen. Die Messwerte notieren.

- Die 2 Messwerte voneinander subtrahieren. Das Ergebnis ist die Rundlaufabweichung am unteren Zylinderende.

- Die Messergebnisse vergleichen mit

Technische Daten Motor : LF1 . Wenn die Zylinder den Sollwert überschreiten, kann der Zylinderblock um 0,25 mm (0,010 in) aufgeweitet werden. Für die Wartung gibt es nur einen übergroßen Kolben und Kolbenringsatz.

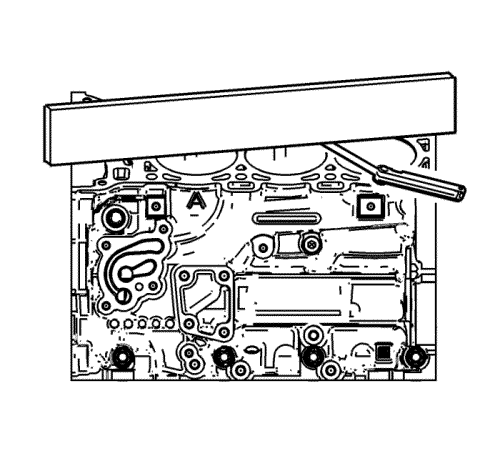

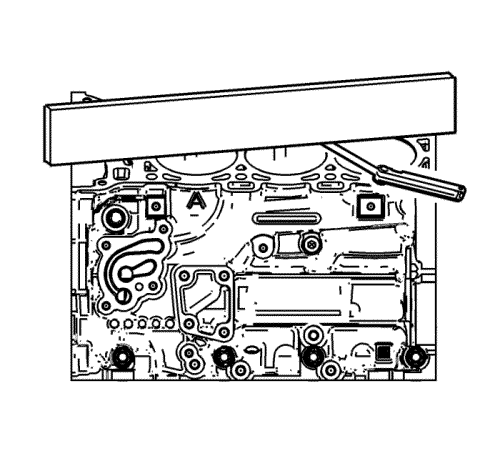

Prüfung, Passflächenplanheit

- Sicherstellen, dass die Passflächen des Motorblocks sauber sind und keine Dichtmittelreste enthalten.

- Die Oberfläche auf Verunreinigungen und Kratzer untersuchen, die die Dichtheit der Zylinderkopfdichtung beeinträchtigen könnten.

- Ein Haarlineal diagonal über die Passfläche des Zylinderblocks setzen.

- An 4 Punkten am Haarlineal mit einer Fühllehre den Abstand zwischen Haarlineal und Passfläche des Zylinderblocks messen.

- Wenn der Verzug geringer als 0,05 mm (0,002 in) ist, muss die Passfläche des Zylinderblocks nicht nachgearbeitet werden.

- Wenn der Verzug zwischen 0,05 - 0,20 mm (0,002 - 0,008 in) liegt oder Verunreinigungen und Kratzer vorhanden sind, die die Dichtheit der Zylinderkopfdichtung beeinträchtigen könnten, muss die Passfläche des Zylinderblocks nachgearbeitet werden.

- Bei einer Nachbearbeitung kann maximal eine Schicht von 0,25 mm (0,010 in) entfernt werden.

- Wenn von der Passfläche des Zylinderblocks mehr als 0,25 mm (0,010 in) Material entfernt werden muss, muss der Zylinderblock ausgetauscht werden.

| © Copyright Chevrolet. All rights reserved |