Captiva |

||||||||

|

|

|

|||||||

| • | EN 42385-700 High-Feature-Gewindereparatursatz |

| • | EN 42385-2000 Gewindeeinsatzsatz |

| • | EN 43965 Verlängerungssatz für die Gewindereparatur |

Gleichwertige Werkzeuge anderer Märkte, siehe Spezialwerkzeug .

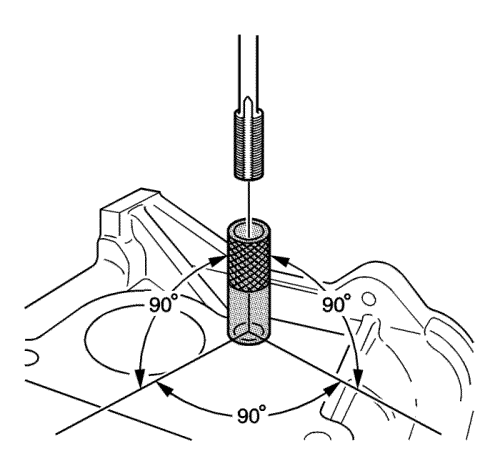

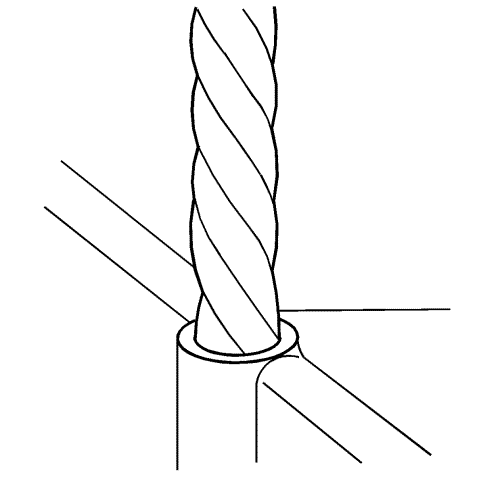

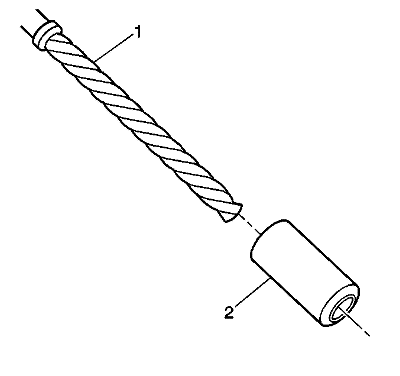

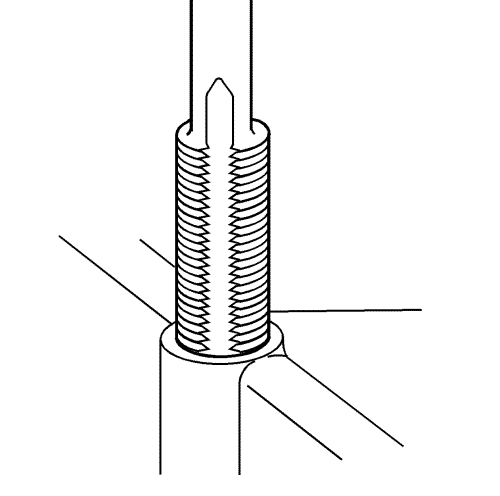

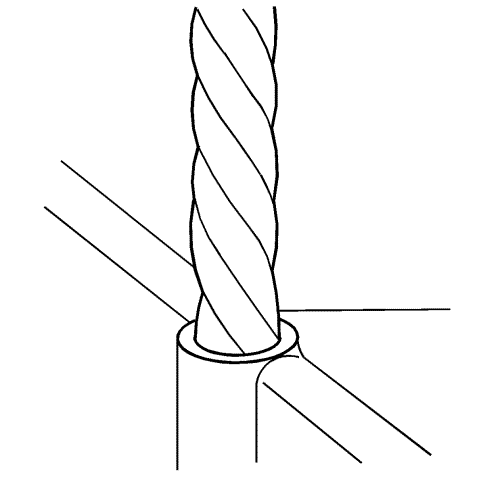

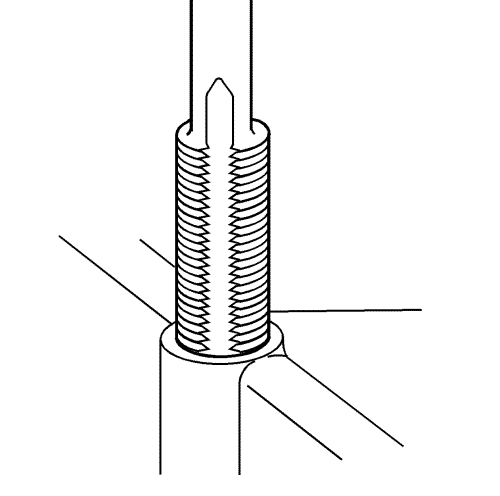

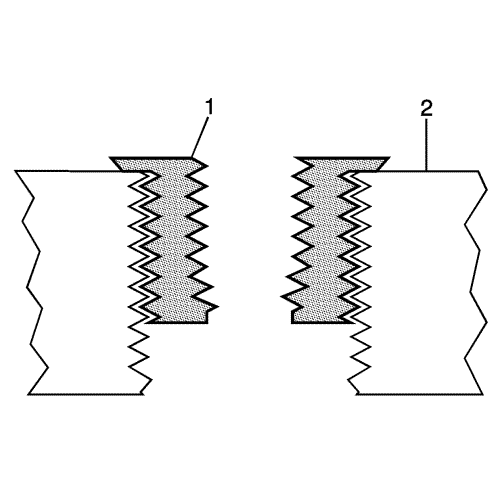

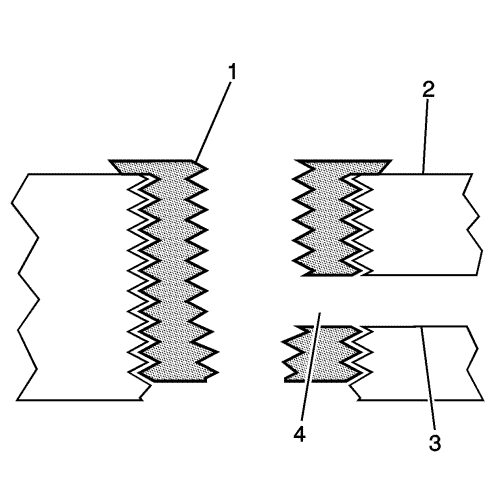

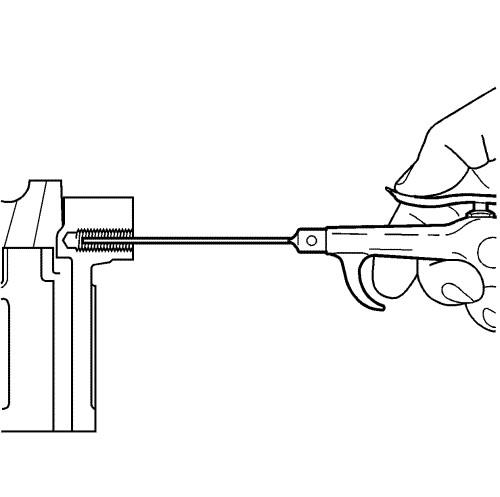

Für das Gewindereparaturverfahren ist ein fester, dünnwandiger, selbstsichernder, buchsenartiger Karbonstahleinsatz erforderlich. Während des Einbaus des Einsatzes kaltwalzt der Treibdorn die unteren Innengewinde und treibt die unteren Außengewinde des Einsatzes in das Grundmaterial. Dadurch wird der Einsatz mechanisch fixiert.

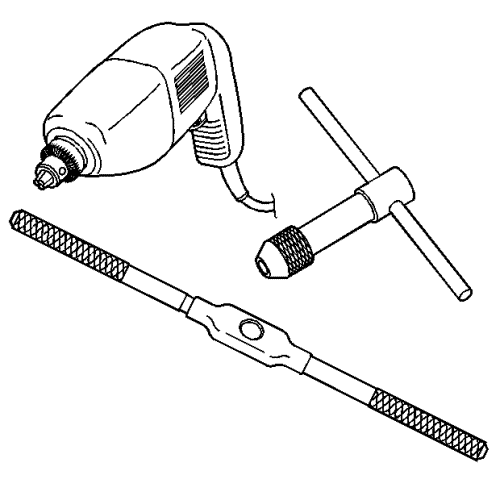

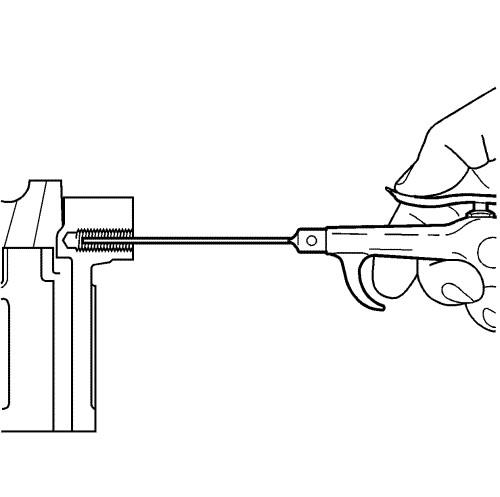

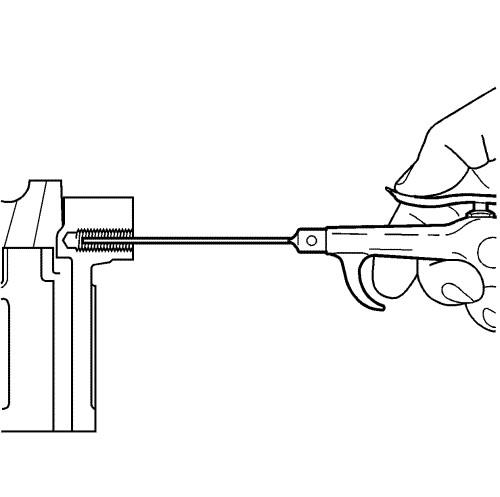

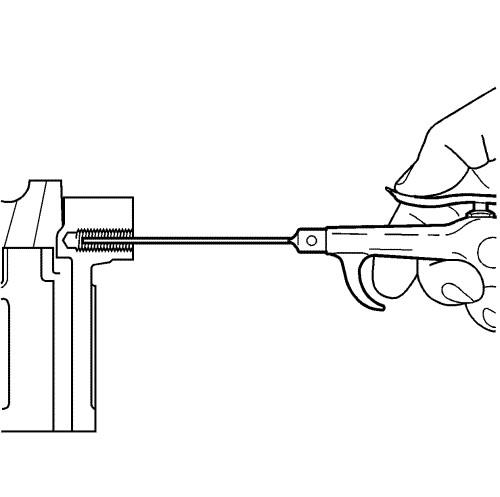

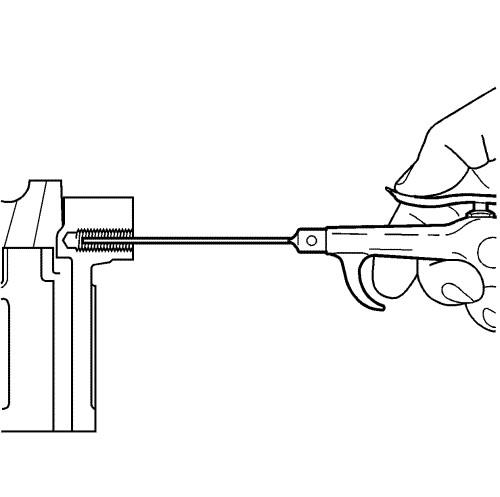

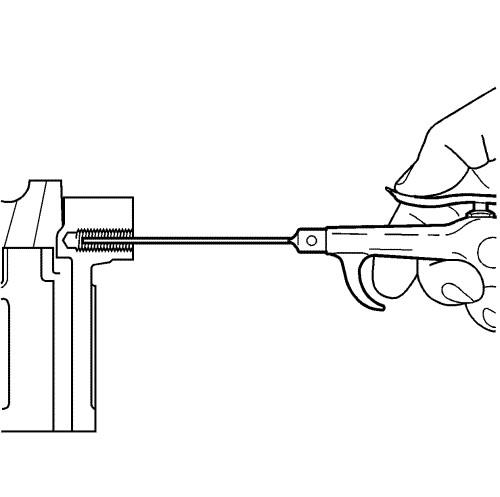

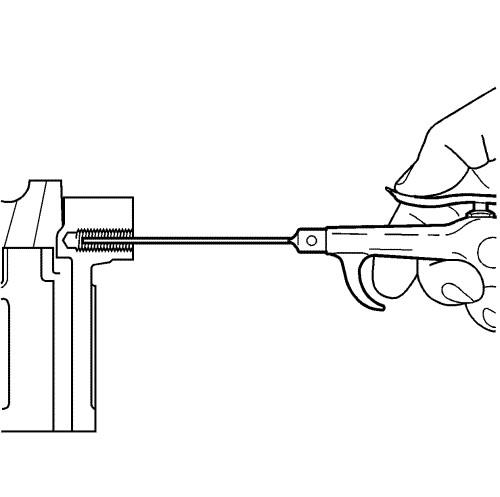

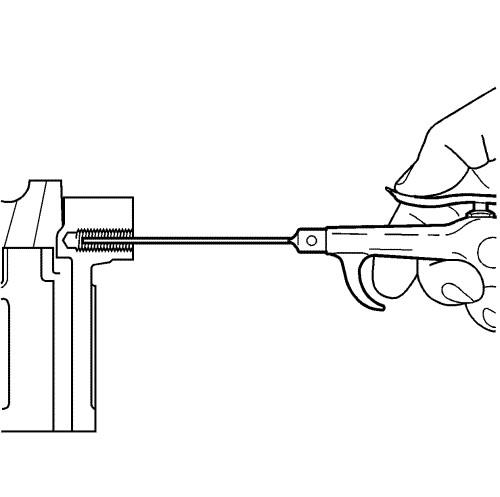

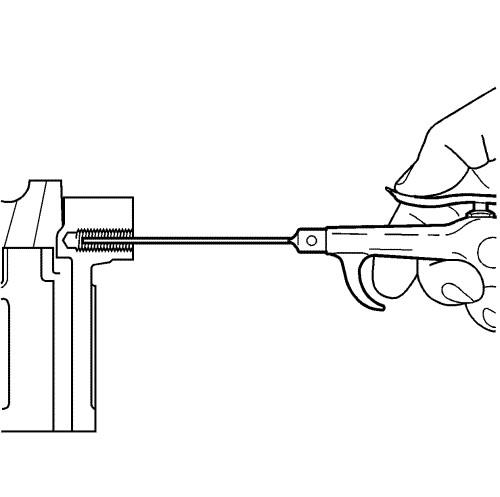

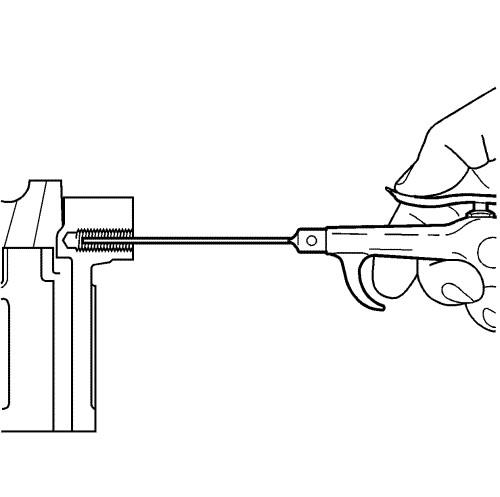

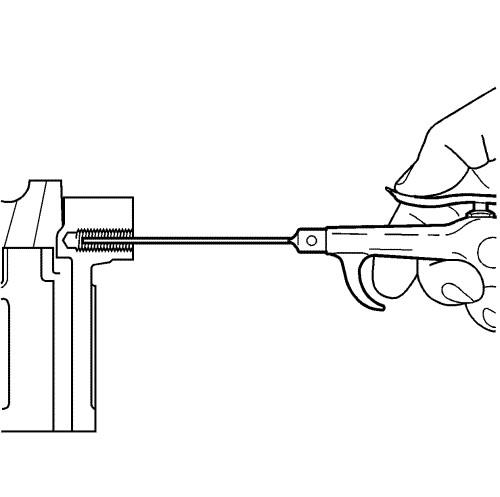

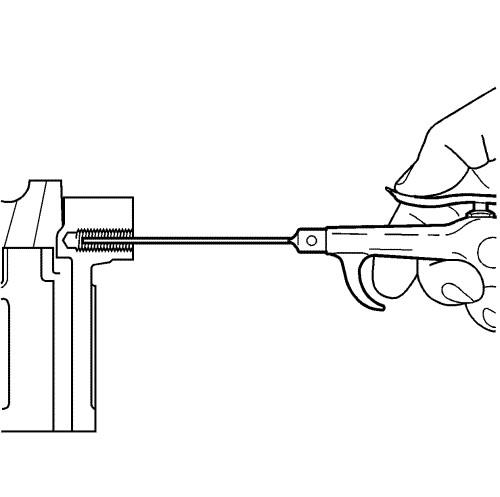

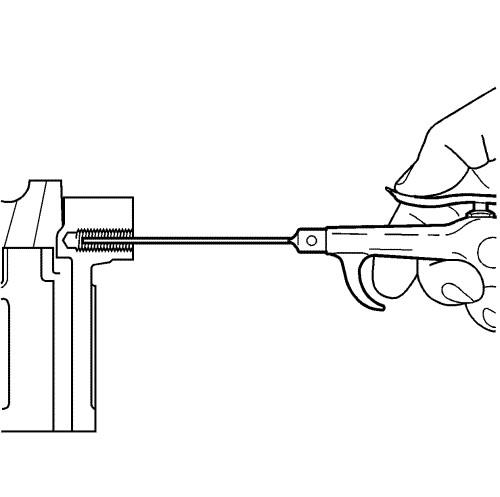

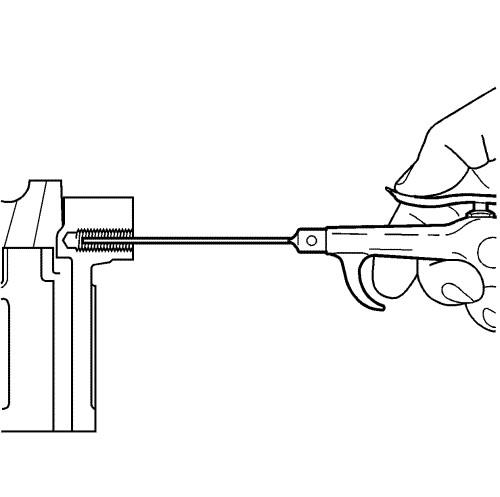

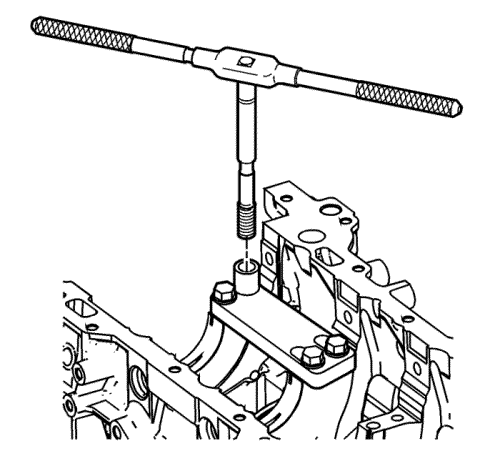

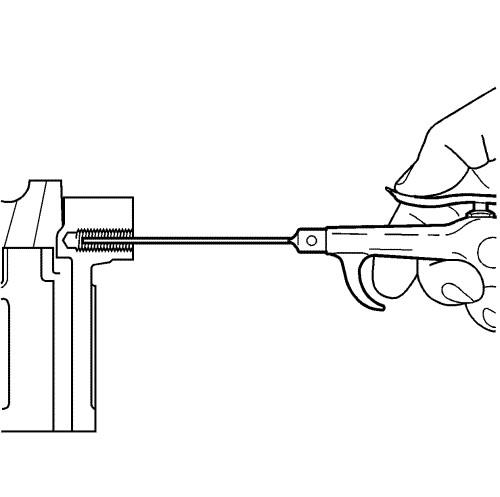

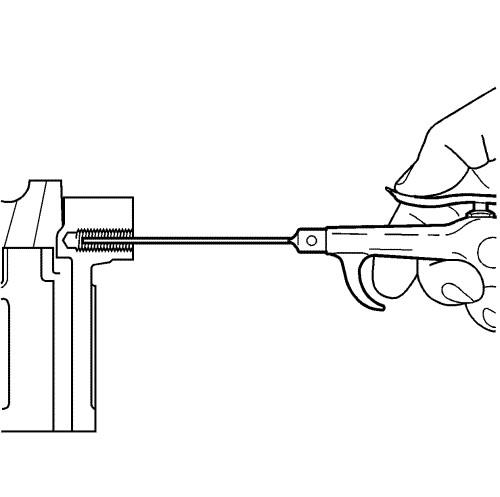

Die Bohrspitze und das Ansenkwerkzeug aus dem Werkzeugsatz EN 42385-700 und der Einsatzsatz EN 42385-2000 sind für die Verwendung mit einem geeigneten Schneideisenhalter oder Bohrmotor vorgesehen. Für die Reparatur von schwer zugänglichen und größeren Bohrungen wird ein Schneideisenhalter empfohlen. Je nach Zugänglichkeit der zu reparierenden Bohrung ist zum Hineintreiben des Gewindereparaturwerkzeugs unter Umständen auch eine Verlängerung aus dem Verlängerungssatz EN 43965 erforderlich. Den Schneideisenhalter nur beim Gewindeschneiden und beim Einsetzen des Einsatzes verwenden.

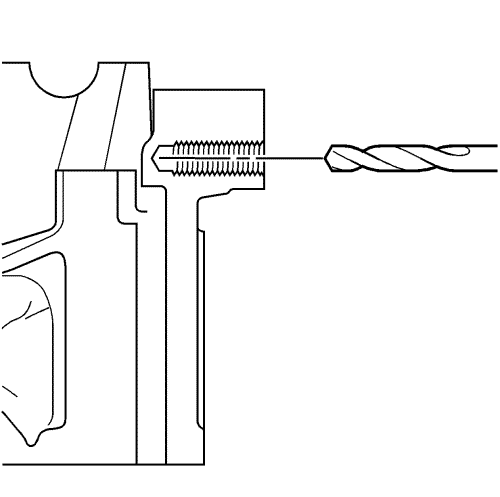

Beim Bohren, Ansenken und Gewindeschneiden der zu reparierenden Bohrung unbedingt derselben Mittelachse wie die alte Bohrung folgen.

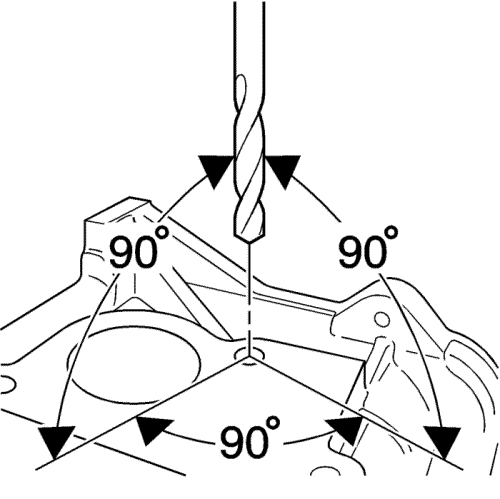

Während des Bohrens und Gewindeschneidens an der zu reparierenden Bohrung sicherstellen, dass die Werkzeuge die Bohrung durchgehend im rechten Winkel zur Oberfläche des Grundmaterials bearbeiten.

Wenn die Grundfläche der zu reparierenden Gewindebohrung rechtwinklig zur Bohrungsmittelachse steht, sind Führungen verfügbar, die beim Gewindebohren behilflich sind.

Gewindegröße | Führung | Gewindegröße | Führung | Gewindegröße | Führung |

|---|---|---|---|---|---|

- | EN 42385- | - | EN 42385- | - | EN 42385- |

6 x 1.0 | 729 | 10 x 1.5 | 731 | 14 x 1.5 | 736 |

8 x 1.25 | 730 | 12 x 1.5 | 732 | 20 x 1.5 | 737 |

Warnung: Siehe Warnung Schutzbrille im Vorwort.

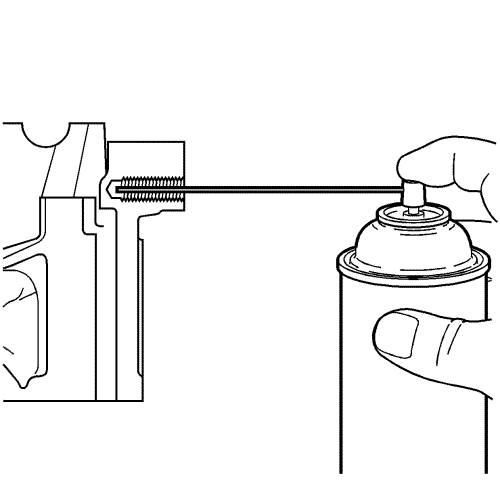

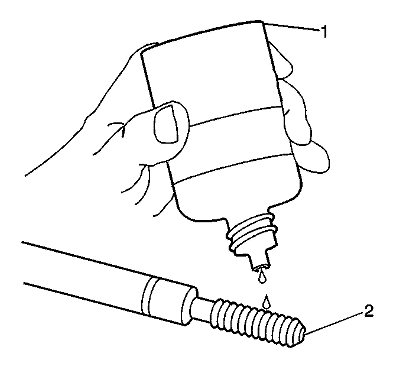

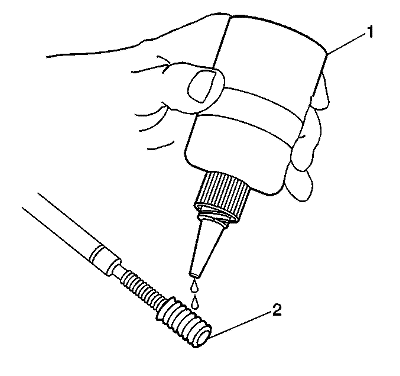

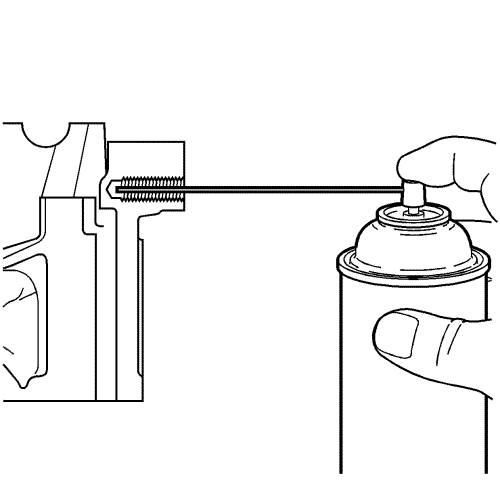

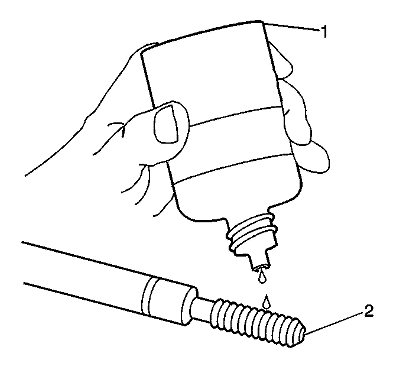

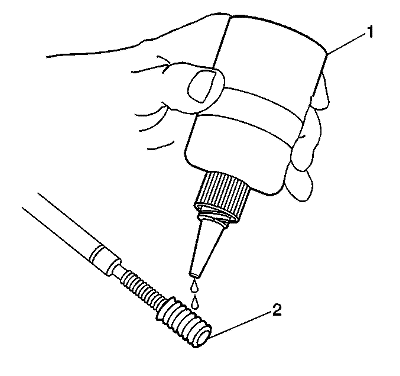

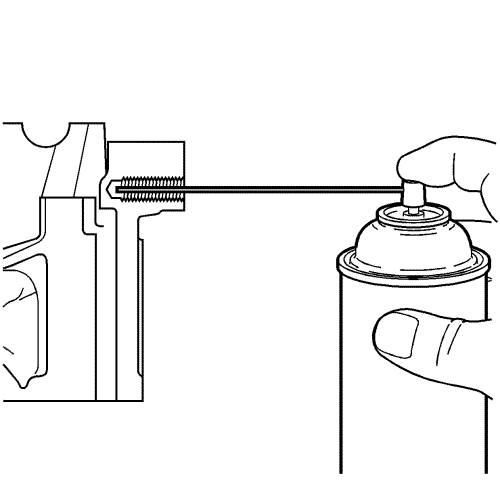

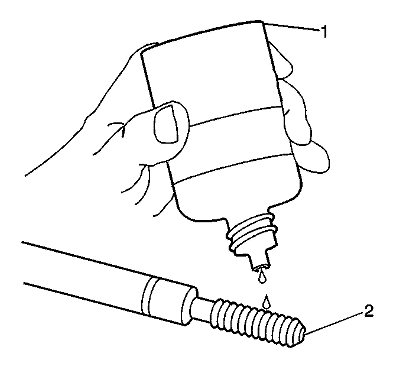

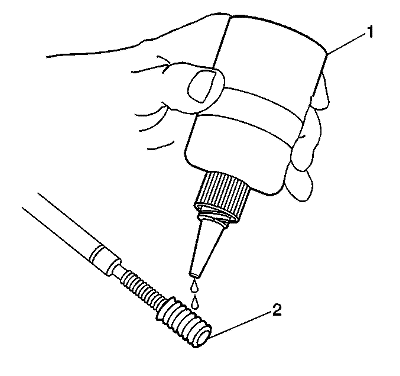

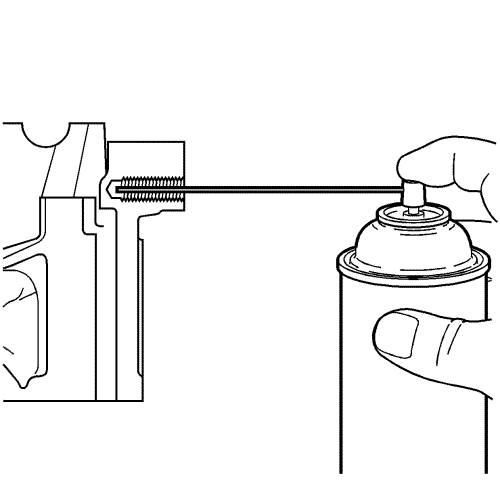

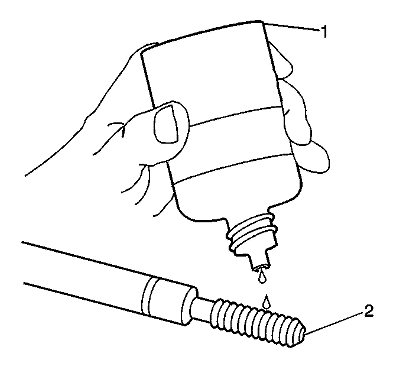

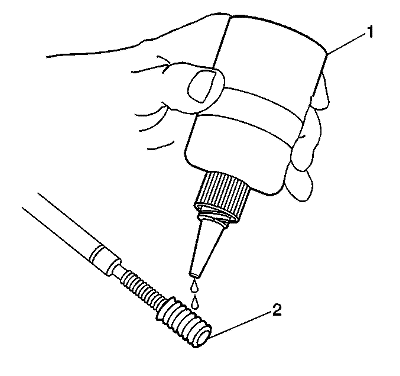

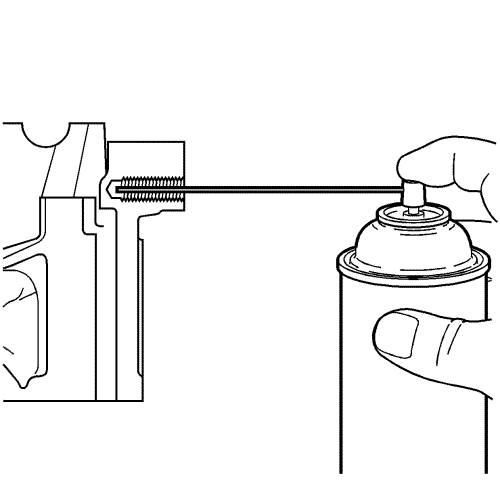

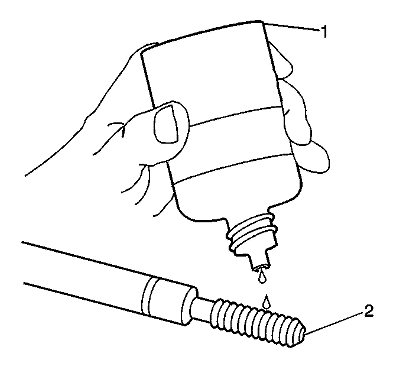

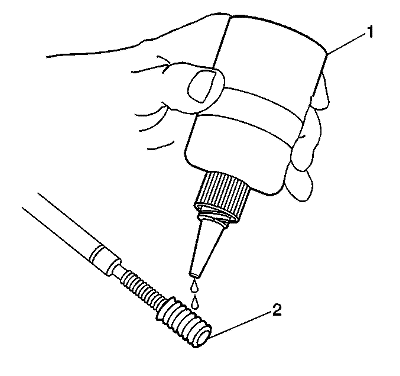

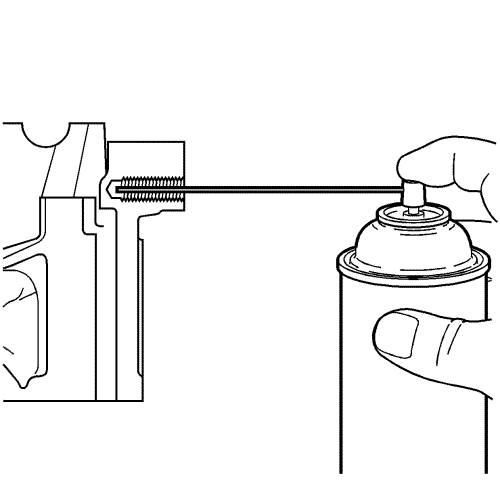

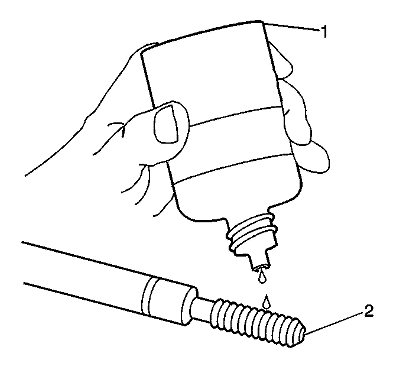

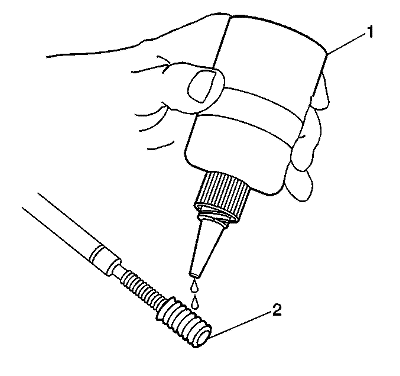

Bemerkung: Für das Bohren, Ansenken und Gewindeschneiden wird die Verwendung eines Schneidöls empfohlen. Empfohlenes Schneidöl: siehe Klebstoffe, Flüssigkeiten, Schmiermittel und Dichtmassen.

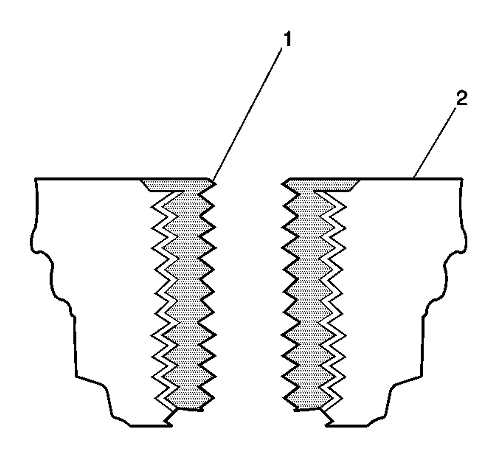

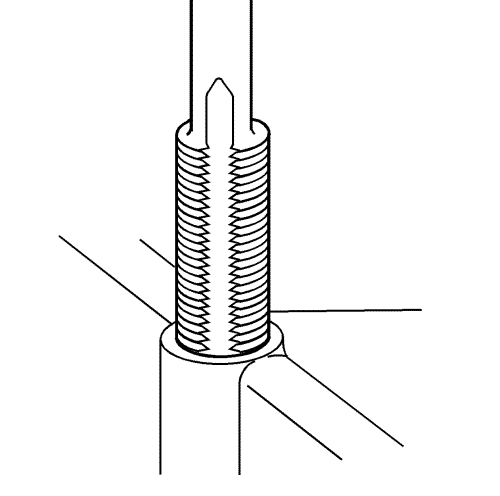

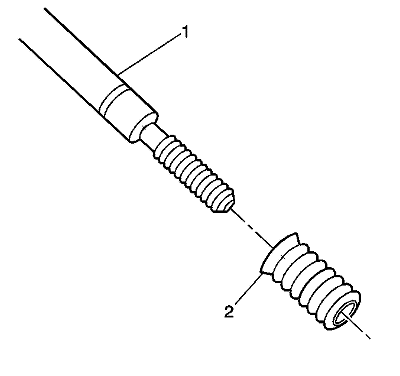

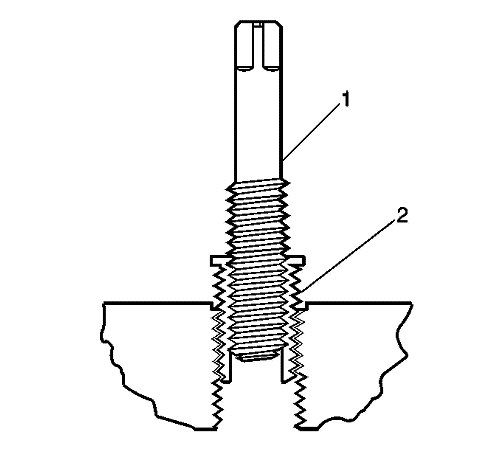

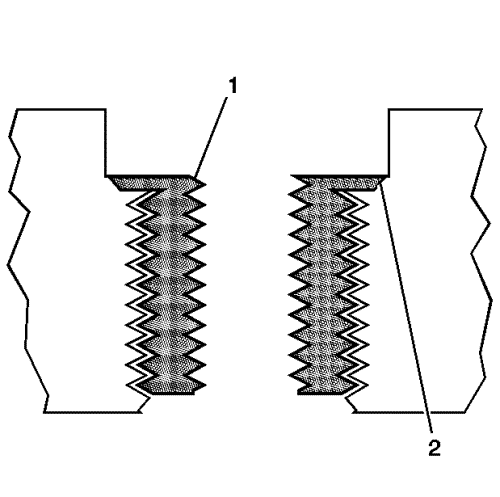

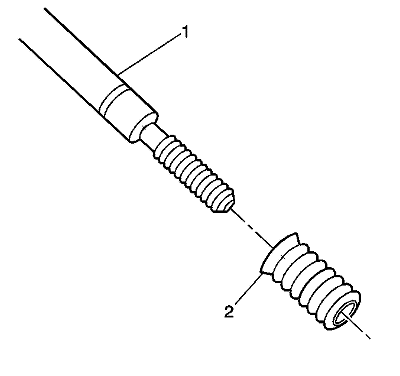

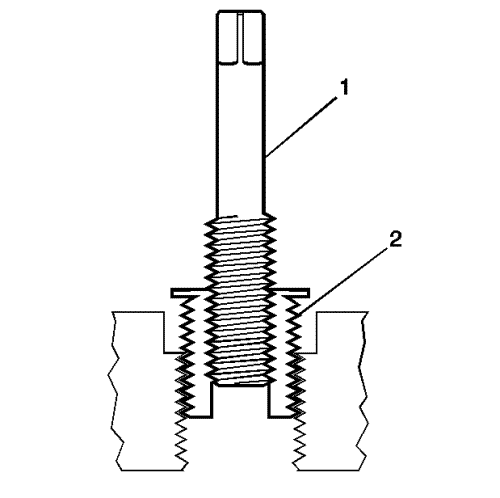

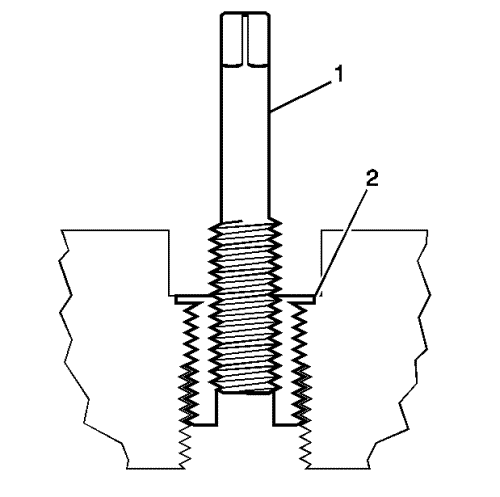

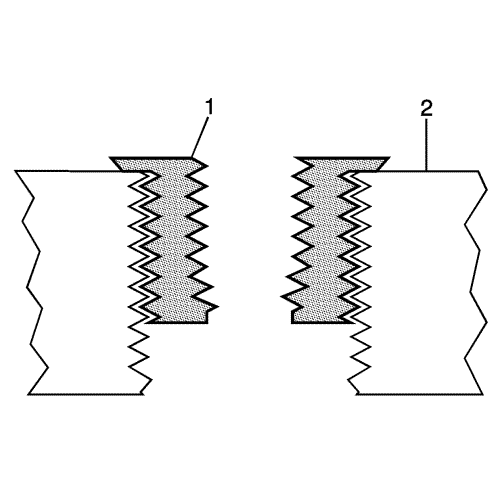

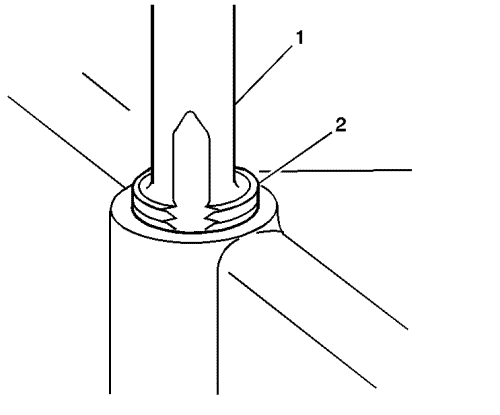

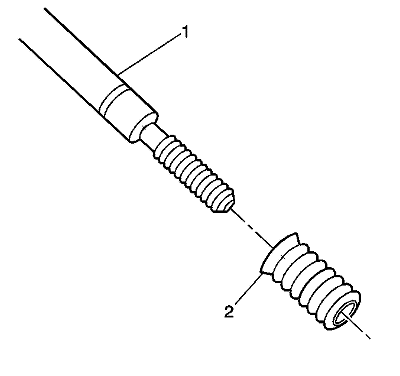

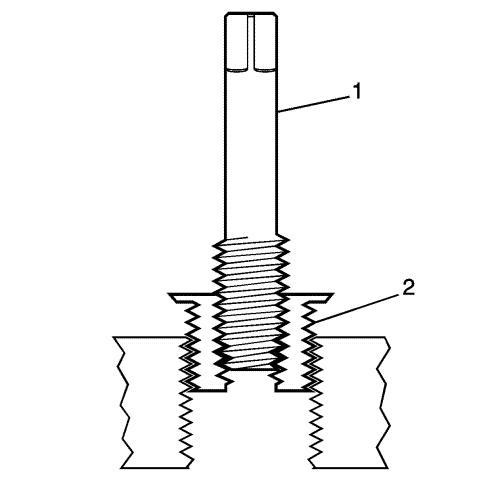

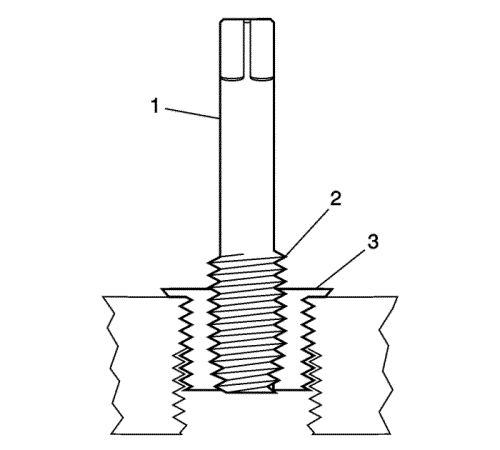

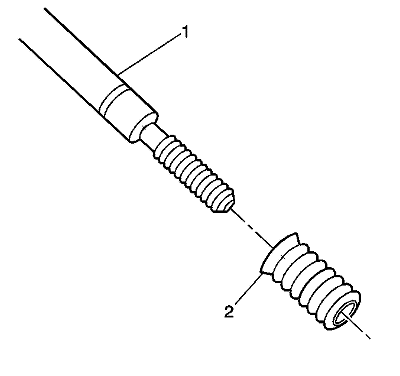

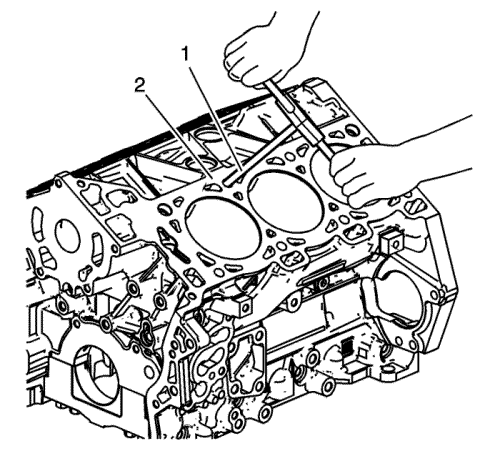

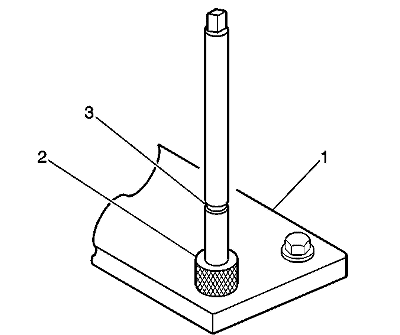

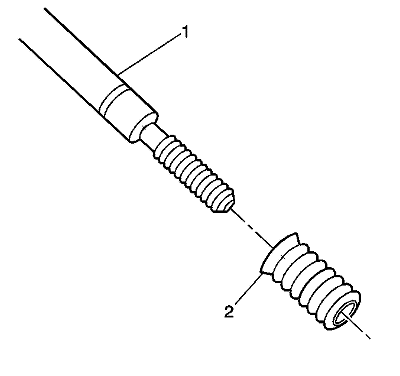

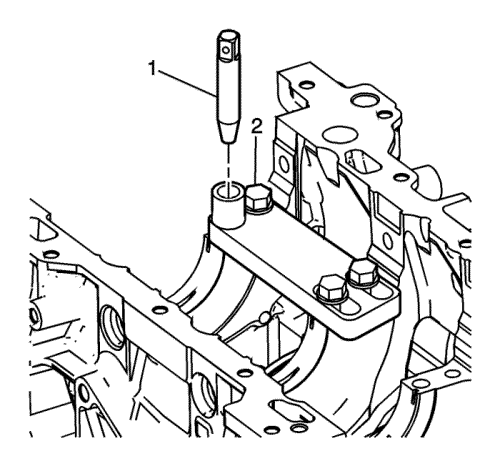

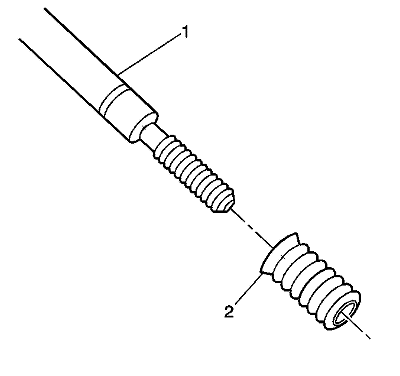

Wenn der Einsatz korrekt eingedreht wurde, sitzt die Oberkante (1) des Einsatzes direkt auf der Senkung des Bohrlochs/der Gewindebohrung und direkt unter der Oberfläche (2) des Grundmaterials.

Hinweis:

• Während des Bohrens muss der Bohrer wiederholt herausgenommen werden, um die Bohrung und die Rillen des Bohrers von Spänen zu befreien. • NICHT weiter als bis zur alten Bohrungstiefe bohren.

Spezifikationen

| • | Für M6-Einsätze ist eine Mindestbohrungstiefe von 15 mm (0,59 in) erforderlich. |

| • | Für M8-Einsätze ist eine Mindestbohrungstiefe von 20 mm (0,79 in) erforderlich. |

| • | Für M10-Einsätze ist eine Mindestbohrungstiefe von 23,5 mm (0,93 in) erforderlich. |

Hinweis: Vor dem Gewindeschneiden muss das Bohrloch vollständig von Spänen befreit werden.

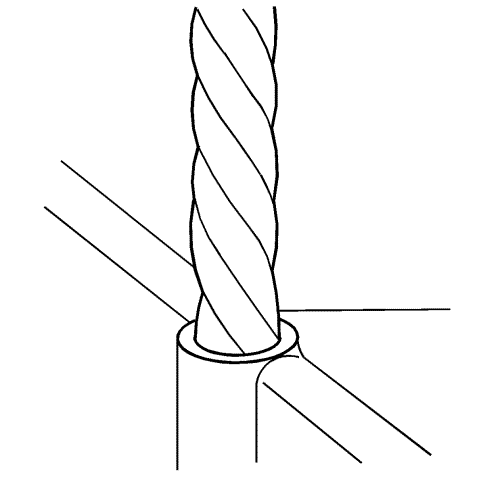

Hinweis: Bei einer korrekt angesenkten Bohrung ist die Oberfläche 360 Grad um das Bohrloch herum leicht abgeschliffen.

Hinweis: Vor dem Gewindeschneiden muss das Bohrloch vollständig von Spänen befreit werden.

Hinweis:

• Während des Gewindeschneidens muss der Bohrer wiederholt herausgenommen werden, um die Gewinde und die Rillen des Gewindebohrers von Spänen zu befreien. • Sicherstellen, dass der Gewindebohrer mindestens so tief, wie der Einsatz lang ist, komplette Gewinde geschnitten hat.

Spezifikationen

| • | Für M6-Einsätze ist eine Mindestschneidetiefe von 15 mm (0,59 in) erforderlich. |

| • | Für M8-Einsätze ist eine Mindestschneidetiefe von 20 mm (0,79 in) erforderlich. |

| • | Für M10-Einsätze ist eine Mindestschneidetiefe von 23,5 mm (0,93 in) erforderlich. |

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis: Öl oder andere Fremdstoffe dürfen keinesfalls mit dem Außengewinde des Einsatzes in Kontakt kommen.

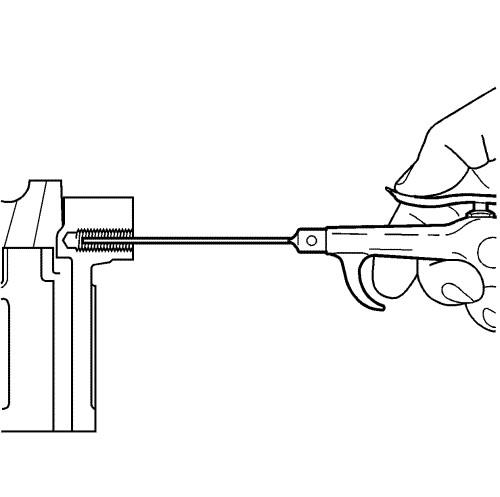

Hinweis: Wenn sich der Einsatz nicht soweit eindrehen lässt, dass die Oberkante die Senkfläche berührt, den Einsatz sofort mit einem Schraubenausdreher herausnehmen und die Gewindebohrung auf Späne und/oder ein falsch geschnittenes Gewinde überprüfen.

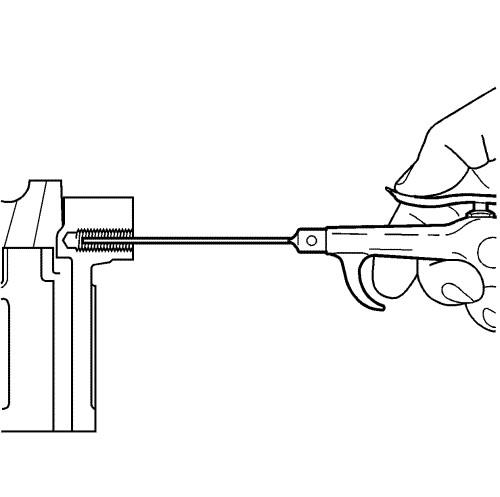

Hinweis: Vor dem Durchschrauben des Einsatzes zieht sich der Treibdorn fest. Das ist zulässig. Die Gewinde unten am Einsatz werden geformt und der Einsatz wird mechanisch im Gewinde des Grundmaterials fixiert.

Warnung: Siehe Warnung Schutzbrille im Vorwort.

Hinweis:

• Für das Bohren, Ansenken und Gewindeschneiden wird die Verwendung eines Schneidöls, z. B. WD 40® oder ein gleichwertiges Produkt empfohlen. Empfohlenes Schneidöl: siehe Klebstoffe, Flüssigkeiten, Schmiermittel und Dichtmassen. • Den alten Anschlagbund NICHT von der Senkbohrung entfernen.

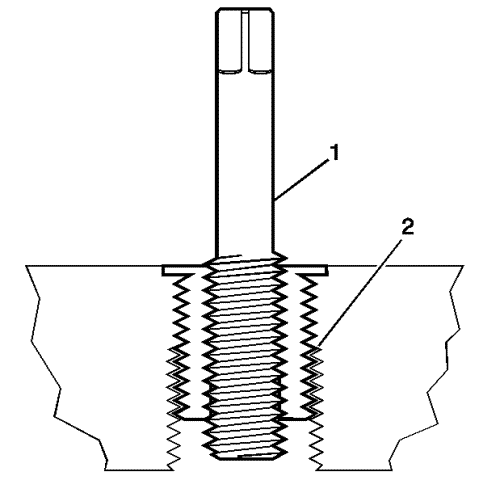

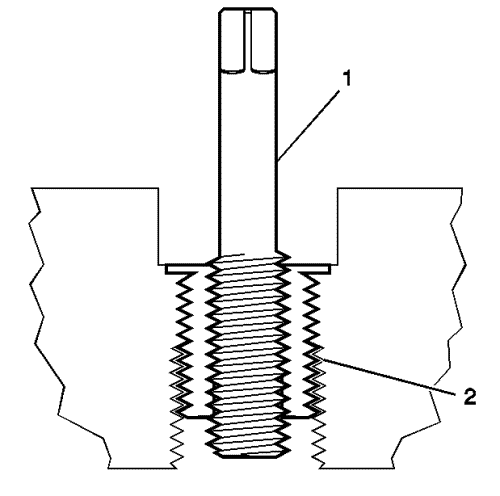

Wenn der Einsatz korrekt eingedreht wurde, sitzt die Oberkante (1) des Einsatzes direkt auf der Senkung (2) des Bohrlochs/der Gewindebohrung.

Hinweis:

• Während des Bohrens muss der Bohrer wiederholt herausgenommen werden, um die Bohrung und die Rillen des Bohrers von Spänen zu befreien. • Soweit hineinbohren, bis der Anschlagbund die Oberfläche des Grundmaterials berührt.

Hinweis: Vor dem Gewindeschneiden muss das Bohrloch vollständig von Spänen befreit werden.

Hinweis:

• Während des Gewindeschneidens muss der Bohrer wiederholt herausgenommen werden, um die Gewinde und die Rillen des Gewindebohrers von Spänen zu befreien. • Sicherstellen, dass der Gewindebohrer mindestens so tief, wie der Einsatz lang ist, komplette Gewinde geschnitten hat.

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis: Öl oder andere Fremdstoffe dürfen keinesfalls mit dem Außengewinde des Einsatzes in Kontakt kommen.

Hinweis: Wenn sich der Einsatz nicht soweit eindrehen lässt, dass die Oberkante die Senkfläche berührt, den Einsatz sofort mit einem Schraubenausdreher herausnehmen und die Gewindebohrung auf Späne und/oder ein falsch geschnittenes Gewinde überprüfen.

Hinweis: Vor dem Durchschrauben des Einsatzes zieht sich der Treibdorn fest. Das ist zulässig. Die Gewinde unten am Einsatz werden geformt und der Einsatz wird mechanisch im Gewinde des Grundmaterials fixiert.

Der Gewindereparatureinsatz für kegelige Rohrgewinde ist mit einer hellen Silber-Zink-Beschichtung überzogen.

Warnung: Siehe Warnung Schutzbrille im Vorwort.

Hinweis: Für das Bohren, Ansenken und Gewindeschneiden wird die Verwendung eines Schneidöls, z. B. WD 40® oder ein gleichwertiges Produkt empfohlen. Empfohlenes Schneidöl: siehe Klebstoffe, Flüssigkeiten, Schmiermittel und Dichtmassen.

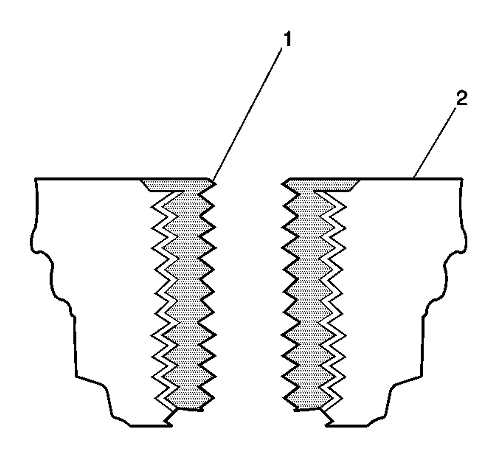

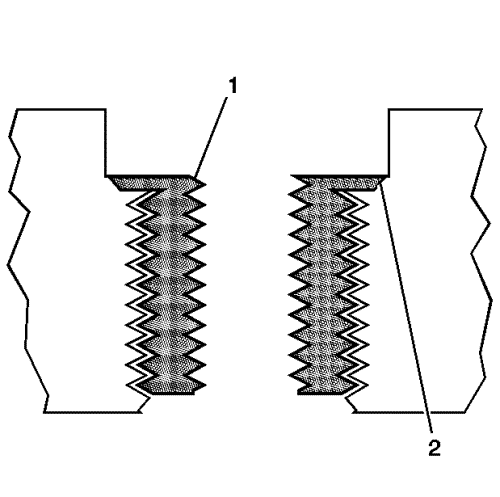

Wenn der Einsatz korrekt eingedreht wurde, sitzt die Oberkante (1) des Einsatzes direkt auf der Oberfläche (2) des Grundmaterials des Bohrlochs/der Gewindebohrung.

Hinweis:

• Während des Bohrens muss der Bohrer wiederholt herausgenommen werden, um die Bohrung und die Rillen des Bohrers von Spänen zu befreien. • Soweit hineinbohren, bis der Anschlagbund die Oberfläche des Grundmaterials berührt.

Hinweis: Vor dem Gewindeschneiden muss das Bohrloch vollständig von Spänen befreit werden.

Hinweis:

• Während des Gewindeschneidens muss der Bohrer wiederholt herausgenommen werden, um die Gewinde und die Rillen des Gewindebohrers von Spänen zu befreien. • Sicherstellen, dass der Gewindebohrer mindestens so tief, wie der Einsatz lang ist, komplette Gewinde geschnitten hat.

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis: Öl oder andere Fremdstoffe dürfen keinesfalls mit dem Außengewinde des Einsatzes in Kontakt kommen.

Hinweis: Wenn sich der Einsatz nicht soweit eindrehen lässt, dass die Oberkante die Oberfläche des Grundmaterials berührt, den Einsatz sofort mit einem Schraubenausdreher herausnehmen und die Gewindebohrung auf Späne und/oder ein falsch geschnittenes Gewinde überprüfen.

Hinweis: Vor dem Durchschrauben des Einsatzes zieht sich der Treibdorn fest. Das ist zulässig. Die Gewinde unten am Einsatz werden geformt und der Einsatz wird mechanisch im Gewinde des Grundmaterials fixiert.

| • | EN 42385-700 High-Feature-Gewindereparatursatz |

| • | EN 42385-2000 Gewindeeinsatzsatz |

Gleichwertige Werkzeuge anderer Märkte, siehe Spezialwerkzeug .

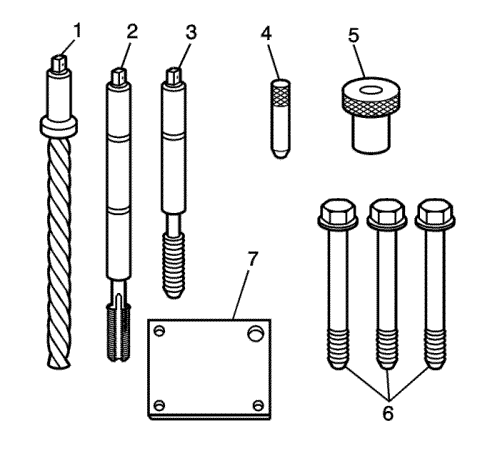

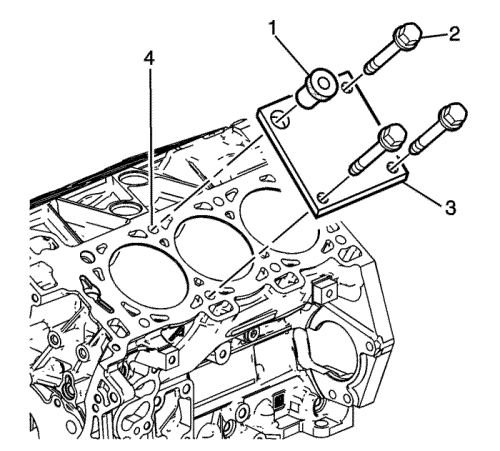

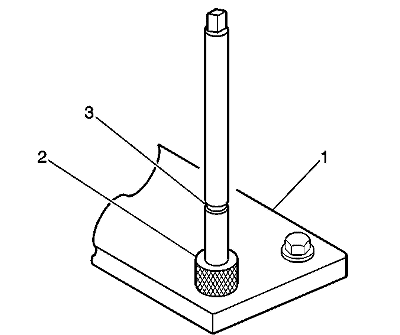

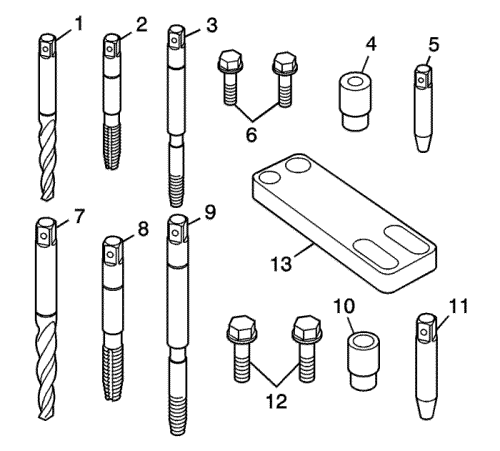

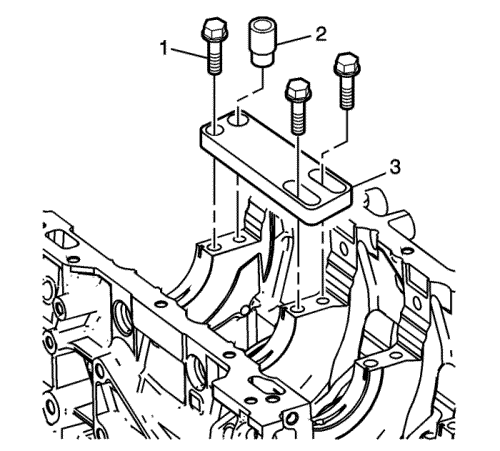

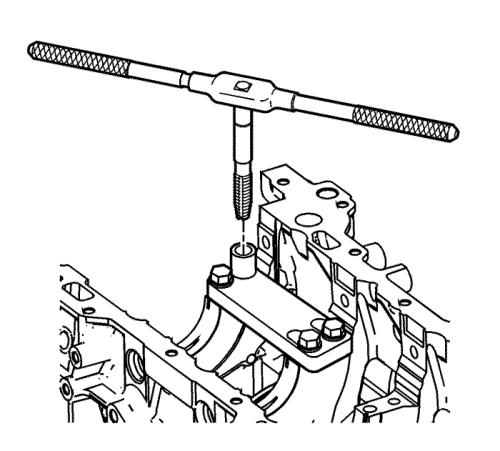

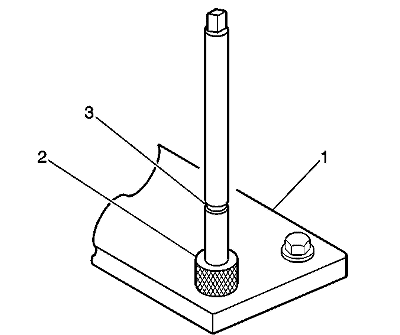

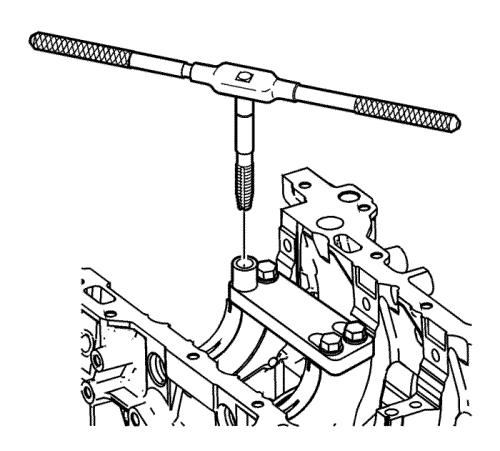

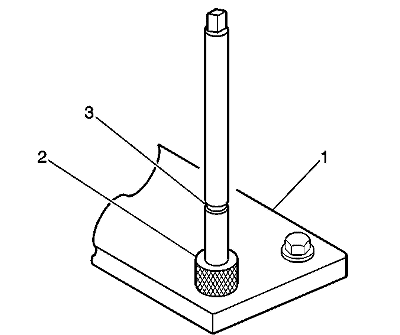

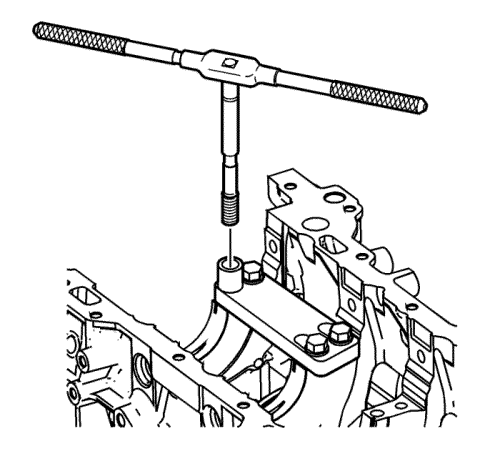

Die Werkzeuge zur Reparatur von Gewinden von Zylinderkopfschraubenbohrungen befinden sich im Einsatzsatz EN 42385-2000 und dem Satz EN 42385-700. Der Reparatursatz für Gewinde von Zylinderkopfschraubenbohrungen besteht aus folgenden Teilen:

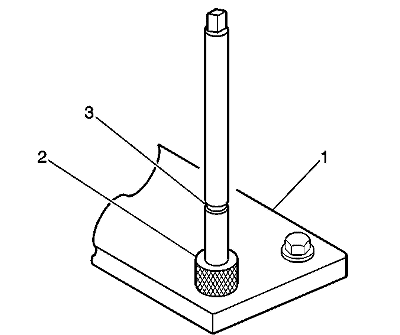

| • | EN 42385-723 Bohrer (1) |

| • | EN 42385-724 Gewindebohrer (2) |

| • | EN 42385-725 Treibdorn (3) |

| • | EN 42385-303 Ausrichtstift (4) |

| • | EN 42385-302 Buchse (5) |

| • | EN 42385-733 Schrauben (6) |

| • | EN 42385-401 Befestigungsplatte (7) |

Warnung: Siehe Warnung Schutzbrille im Vorwort.

Hinweis:

• Vor dem Eindrehen des Einsatzes mit dem Einbauwerkzeug die Befestigungsplatte entfernen. • Für das Bohren, Ansenken und Gewindeschneiden wird die Verwendung eines Schneidöls, z. B. WD 40® oder ein gleichwertiges Produkt empfohlen. Empfohlenes Schneidöl: siehe Klebstoffe, Flüssigkeiten, Schmiermittel und Dichtmassen.

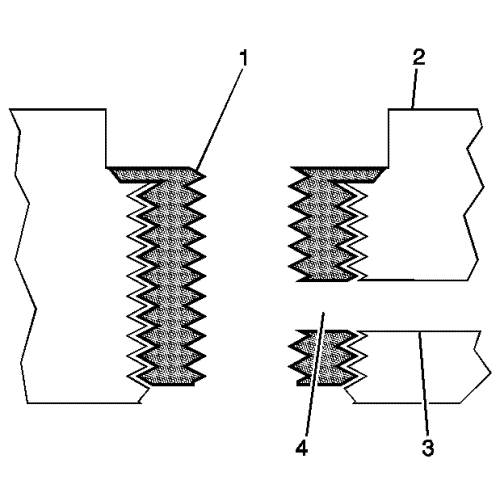

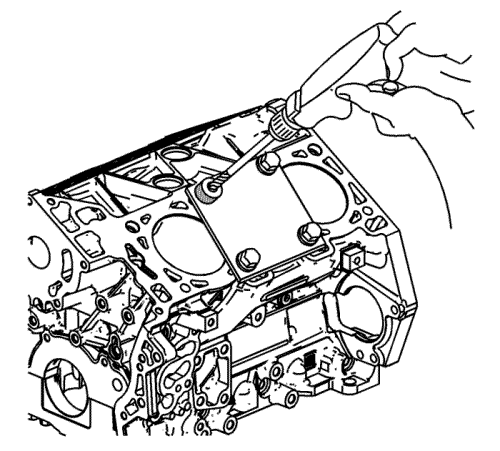

Wenn der Einsatz korrekt eingedreht wurde, sitzt die Oberkante des Einsatzes direkt auf der Senkung des Bohrlochs/der Gewindebohrung.

Hinweis:

• Während des Bohrens muss der Bohrer wiederholt herausgenommen werden, um die Bohrung und die Rillen des Bohrers von Spänen zu befreien. • Soweit hineinbohren, bis der Anschlagbund die Oberfläche der Bohrbuchse berührt.

Hinweis: Vor dem Gewindeschneiden muss das Bohrloch vollständig von Spänen befreit werden.

Hinweis:

• Während des Gewindeschneidens muss der Bohrer wiederholt herausgenommen werden, um die Gewinde und die Rillen des Gewindebohrers von Spänen zu befreien. • Sicherstellen, dass der Gewindebohrer mindestens so tief, wie der Einsatz lang ist, komplette Gewinde geschnitten hat.

Hinweis: Vor dem Eindrehen des Einsatzes mit dem Einbauwerkzeug die Befestigungsplatte entfernen.

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis: Öl oder andere Fremdstoffe dürfen keinesfalls mit dem Außengewinde des Einsatzes in Kontakt kommen.

Hinweis: Wenn sich der Einsatz nicht soweit eindrehen lässt, dass die Oberkante die Senkfläche berührt, den Einsatz sofort mit einem Schraubenausdreher herausnehmen und die Gewindebohrung auf Späne und/oder ein falsch geschnittenes Gewinde überprüfen.

Hinweis: Vor dem Durchschrauben des Einsatzes zieht sich der Treibdorn fest. Das ist zulässig. Die Gewinde unten am Einsatz werden geformt und der Einsatz wird mechanisch im Gewinde des Grundmaterials fixiert.

| • | EN 42385-700 High-Feature-Gewindereparatursatz |

| • | EN 42385-2000 Gewindeeinsatzsatz |

Gleichwertige Werkzeuge anderer Märkte, siehe Spezialwerkzeug .

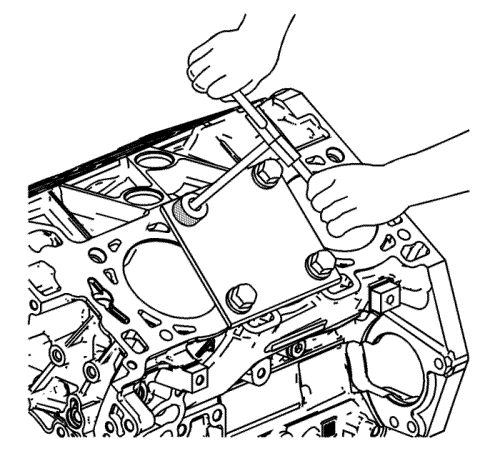

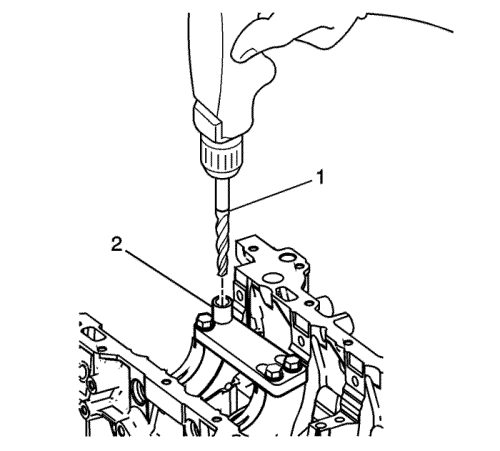

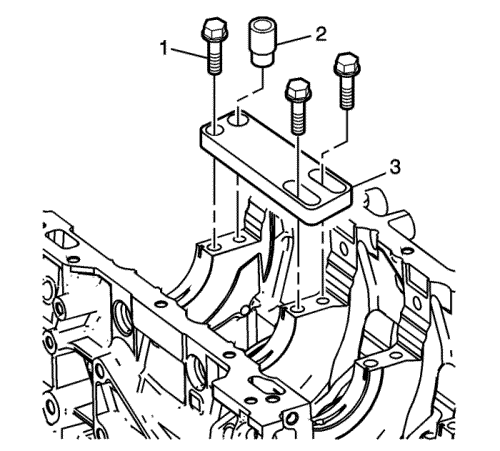

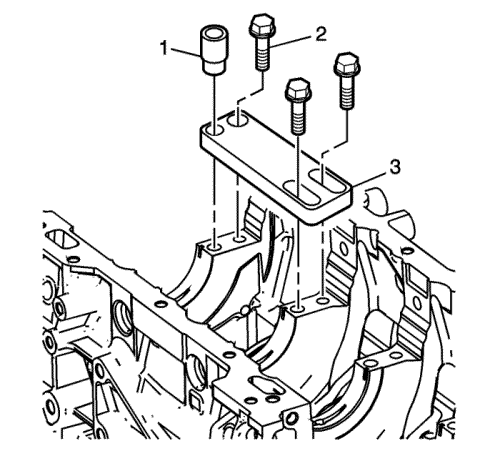

Hinweis:

• Zur Reparatur mancher Kurbelwellen-Hauptschraubenbohrungen muss die Befestigungsplatte verkehrt herum montiert werden. • Vor dem Eindrehen des Einsatzes mit dem Treibdorn die Befestigungsplatte NICHT entfernen. Die Befestigungsplatte bleibt während der gesamten Gewindereparatur montiert.

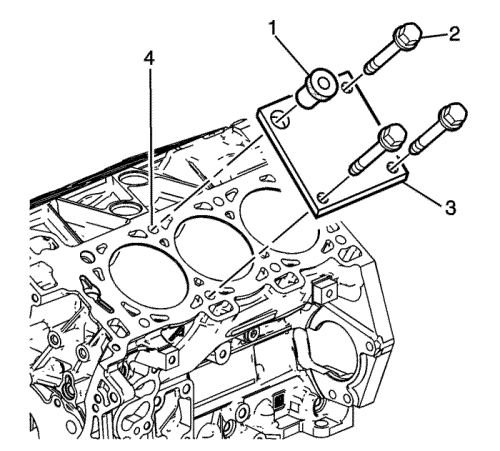

Die Werkzeuge zur Reparatur von Gewinden von Schraubenbohrungen Kurbelwellenhauptlager befinden sich im Einsatzsatz EN 42385-2000 und dem Satz EN 42385-700. Der Reparatursatz für Gewinde von Schraubenbohrungen Kurbelwellenhauptlager besteht aus folgenden Teilen:

| • | EN 42385-702 Bohrer (1) für Außenbohrungen |

| • | EN 42385-703 Gewindebohrer (2) für Außenbohrungen |

| • | EN 42385-704 Treibdorn (3) für Außenbohrungen |

| • | EN 42385-726 Buchse (4) für Außenbohrungen |

| • | EN 42385-727 Ausrichtstift (5) für Außenbohrungen |

| • | EN 42385-728 Schrauben (6) für Außenbohrungen |

| • | EN 42385-720 Bohrer (7) für Innenbohrungen |

| • | EN 42385-721 Gewindebohrer (8) für Innenbohrungen |

| • | EN 42385-722 Treibdorn (9) für Innenbohrungen |

| • | EN 42385-713 Buchse (10) |

| • | EN 42385-308 Ausrichtstift (11) |

| • | EN 42385-734 Schrauben (12) |

| • | EN 42385-712 Befestigungsplatte (13) |

Warnung: Siehe Warnung Schutzbrille im Vorwort.

Hinweis:

• Sicherstellen, dass die Befestigungsplatte während der Bearbeitung und des Einsatzeindrehens montiert ist. • Für das Bohren, Ansenken und Gewindeschneiden wird die Verwendung eines Schneidöls, z. B. WD 40® oder ein gleichwertiges Produkt empfohlen. Empfohlenes Schneidöl: siehe Klebstoffe, Flüssigkeiten, Schmiermittel und Dichtmassen.

Wenn der Einsatz korrekt eingedreht wurde, sitzt die Oberkante des Einsatzes direkt auf der Senkung des Bohrlochs/der Gewindebohrung.

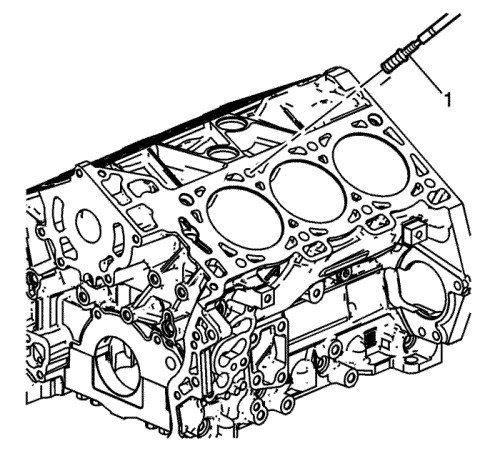

Hinweis:

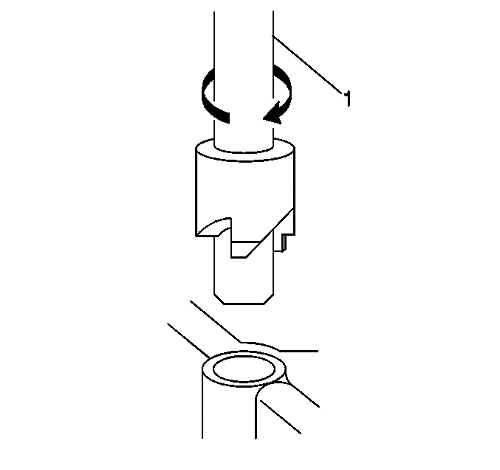

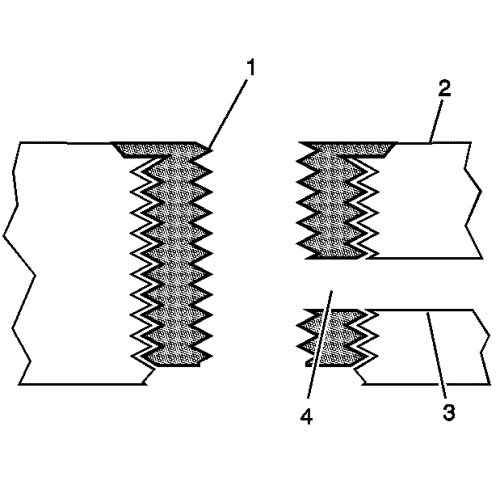

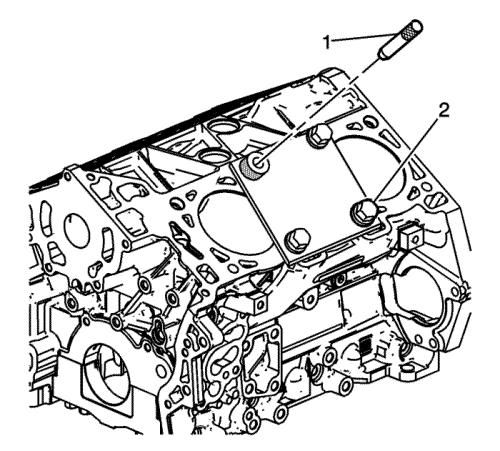

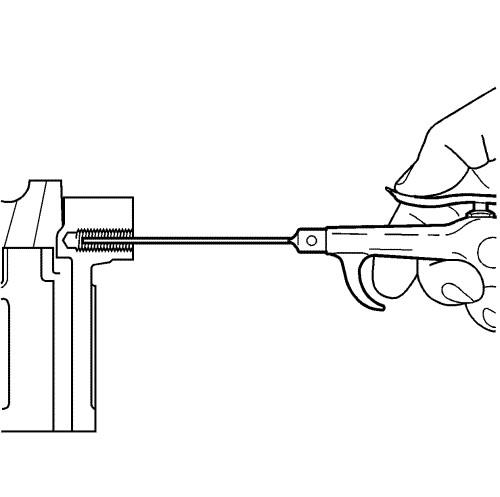

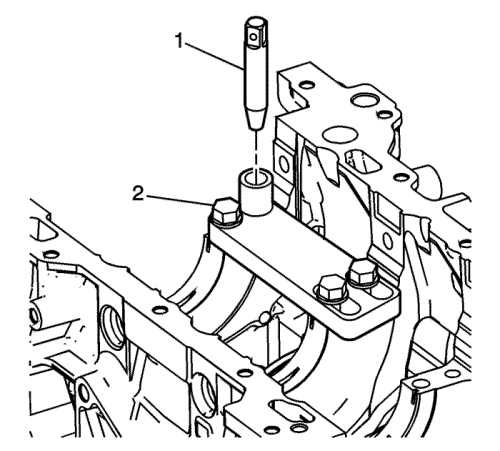

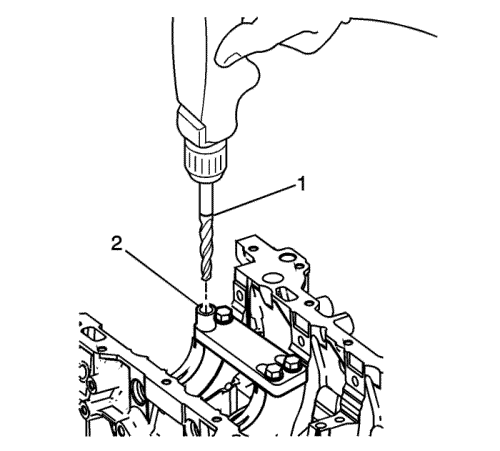

• Während des Bohrens muss der Bohrer wiederholt herausgenommen werden, um die Bohrung und die Rillen des Bohrers von Spänen zu befreien. • Soweit in die Schraubenbohrung Kurbelwellenhauptdeckel hineinbohren, bis die Markierung (1) auf dem Bohrer mit der Oberkante der Bohrbuchse (2) übereinstimmt.

Hinweis: Vor dem Gewindeschneiden muss das Bohrloch vollständig von Spänen befreit werden.

Hinweis:

• Die Befestigungsplatte nicht entfernen. Sicherstellen, dass die Befestigungsplatte während der Bearbeitung und des Einsatzeindrehens montiert ist. • Während des Gewindeschneidens muss der Bohrer wiederholt herausgenommen werden, um die Gewinde und die Rillen des Gewindebohrers von Spänen zu befreien. • Sicherstellen, dass der Gewindebohrer mindestens so tief, wie der Einsatz lang ist, komplette Gewinde geschnitten hat.

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis:

• Die Befestigungsplatte nicht entfernen. Sicherstellen, dass die Befestigungsplatte während des Einsatzeindrehens montiert ist. • Öl oder andere Fremdstoffe dürfen keinesfalls mit dem Außengewinde des Einsatzes in Kontakt kommen.

Hinweis: Wenn sich der Einsatz nicht soweit eindrehen lässt, dass die Oberkante die Senkfläche berührt, den Einsatz sofort mit einem Schraubenausdreher herausnehmen und die Gewindebohrung auf Späne und/oder ein falsch geschnittenes Gewinde überprüfen.

Hinweis: Vor dem Durchschrauben des Einsatzes zieht sich der Treibdorn fest. Das ist zulässig. Die Gewinde unten am Einsatz werden geformt und der Einsatz wird mechanisch im Gewinde des Grundmaterials fixiert.

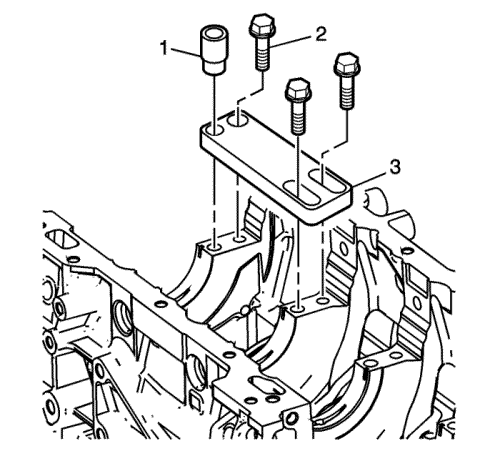

Warnung: Siehe Warnung Schutzbrille im Vorwort.

Hinweis:

• Sicherstellen, dass die Befestigungsplatte während der Bearbeitung und des Einsatzeindrehens montiert ist. • Für das Bohren, Ansenken und Gewindeschneiden wird die Verwendung eines Schneidöls, z. B. WD 40® oder ein gleichwertiges Produkt empfohlen. Empfohlenes Schneidöl: siehe Klebstoffe, Flüssigkeiten, Schmiermittel und Dichtmassen. Wenn der Einsatz korrekt eingedreht wurde, sitzt die Oberkante des Einsatzes direkt auf der Senkung des Bohrlochs/der Gewindebohrung.

Hinweis:

• Während des Bohrens muss der Bohrer wiederholt herausgenommen werden, um die Bohrung und die Rillen des Bohrers von Spänen zu befreien. • Soweit in die Schraubenbohrung Kurbelwellenhauptdeckel hineinbohren, bis die Markierung (1) auf dem Bohrer mit der Oberkante der Bohrbuchse (2) übereinstimmt.

Hinweis: Vor dem Gewindeschneiden muss das Bohrloch vollständig von Spänen befreit werden.

Hinweis:

• Die Befestigungsplatte nicht entfernen. Sicherstellen, dass die Befestigungsplatte während der Bearbeitung und des Einsatzeindrehens montiert ist. • Während des Gewindeschneidens muss der Bohrer wiederholt herausgenommen werden, um die Gewinde und die Rillen des Gewindebohrers von Spänen zu befreien. • Sicherstellen, dass der Gewindebohrer mindestens so tief, wie der Einsatz lang ist, komplette Gewinde geschnitten hat.

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis: Vor dem Eindrehen des Einsatzes muss die Gewindebohrung vollständig von Spänen befreit werden.

Hinweis:

• Die Befestigungsplatte nicht entfernen. Sicherstellen, dass die Befestigungsplatte während des Einsatzeindrehens montiert ist. • Öl oder andere Fremdstoffe dürfen keinesfalls mit dem Außengewinde des Einsatzes in Kontakt kommen.

Hinweis: Wenn sich der Einsatz nicht soweit eindrehen lässt, dass die Oberkante die Senkfläche berührt, den Einsatz sofort mit einem Schraubenausdreher herausnehmen und die Gewindebohrung auf Späne und/oder ein falsch geschnittenes Gewinde überprüfen.

Hinweis: Vor dem Durchschrauben des Einsatzes zieht sich der Treibdorn fest. Das ist zulässig. Die Gewinde unten am Einsatz werden geformt und der Einsatz wird mechanisch im Gewinde des Grundmaterials fixiert.

| © Copyright Chevrolet. All rights reserved |