Zylinderkopf reinigen und prüfen

Reinigungsverfahren

- Rückstände von Gewindedichtmittel, Dichtungsmaterial oder Dichtmasse entfernen.

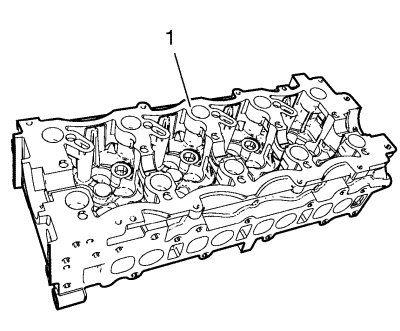

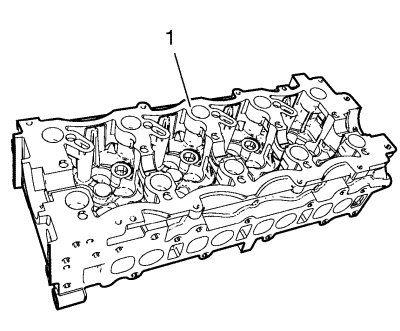

- Alle Zylinderkopfflächen (1) mit korrosionsfestem Lösungsmittel säubern.

Warnung: Siehe Warnung Schutzbrille und Druckluft im Vorwort.

- Alle Ölkanäle mit Druckluft durchblasen.

- Sämtliche Kohleablagerungen von den Verbrennungsräumen entfernen.

Visuelle Inspektion

- Lagerflächen der Zylinderkopf-Nockenwelle auf folgende Zustände untersuchen:

| • | Übermäßige Riefenbildung und Lochfraß |

| • | Verfärbung durch Überhitzung |

| • | Verformung aufgrund von übermäßigem Verschleiß |

| • | Wenn die Nockenwellenlagerzapfen abgenutzt oder beschädigt sind, muss der Zylinderkopf ausgetauscht werden. Die Nockenwellenlagerzapfen dürfen NICHT bearbeitet werden. |

- Wenn die Lagerflächen der Nockenwelle einen der oben angeführten Zustände aufweisen, Zylinderkopf austauschen.

- Zylinderkopf auf Folgendes untersuchen:

| • | Risse, Schadstellen oder Lochfraß in den Brennkammern |

| • | Ablagerungen in den Ölkanälen -- Reinigung der Ölkanäle so lange fortsetzen, bis alle Ablagerungen entfernt sind. |

| • | Austretendes Kühlmittel oder Beschädigungen der Passflächen-Dichtfläche--Im Fall von Kühlmittelaustritt die Wölbung der Oberfläche messen, siehe Beschreibung unter Zylinderkopfabmessung - Untersuchung der Passflächenplanheit. |

| • | Schäden an Dichtungsoberflächen |

| • | Verbrannte oder zerfressene Bereiche in der Brennkammer |

| • | Risse in den Auslassstutzen und Brennkammern |

| • | Äußere Risse in den Kühlmittelleitungen |

| • | Verengungen der Einlass- oder Auslasskanäle |

| • | Verengungen der Kühlsystem-Kanäle |

| • | Verrostete, beschädigte oder undichte Kernstopfen |

- Wenn der Zylinderkopf Sprünge oder andere Schäden aufweist, muss er ersetzt werden. Ein Schweißen bzw. Ausbessern des Zylinderkopfs ist unzulässig.

Vermessung des Zylinderkopfs

Spiel Nockenwellenzapfen

Achtung: Siehe Achtung, Befestigungselemente im Vorwort.

- Nockenwellenlagerdeckel ohne Nockenwelle in den Zylinderkopf einbauen.

- Die Schrauben der Nockenwellendeckel einbauen und auf 28 N·m (21 lb ft) anziehen.

- Nockenwellenlager mit einem Innenmikrometer abmessen.

- Durchmesser des Nockenwellenzapfens vom Durchmesser des Nockenwellenlagers abziehen. Daraus ergibt sich das Laufspiel. Wenn das Laufspiel den vorgegebenen Wert überschreitet und die Nockenwellenzapfen den Vorgaben entsprechen, ist der Zylinderkopf auszutauschen. Siehe Technische Daten Motor .

Ausrichtung Nockenwellenzapfen

- Die Oberflächen der Zylinderkopf-Nockenwellenlager auf kleine Mängel oder Kratzer untersuchen, die ein korrektes Nockenwellenspiel verhindern könnten. Kleine Mängel bzw. Kratzer reparieren.

Hinweis: Die Nockenwellenlager und die Nockenwelle mit NEUEM Motoröl bestreichen. Siehe Klebstoffe, Flüssigkeiten, Schmiermittel und Dichtmassen .

- Die Nockenwelle in den Zylinderkopf einbauen.

- Die Lagerdeckel der Nockenwelle montieren.

- Die Schrauben der Nockenwellendeckel einbauen und auf 28 N·m (21 lb ft) anziehen.

- Sicher stellen, dass sich die Nockenwelle frei im Zylinderkopf drehen lässt. Wenn die Nockenwelle nicht frei drehbar ist, Zylinderkopf austauschen.

Prüfung, Passflächenplanheit

- Sicherstellen, dass die Passflächen des Zylinderkopfs sauber sind und keine Dichtmittelreste enthalten.

- Die Oberfläche auf Verunreinigungen und Kratzer untersuchen, die die Dichtheit der Zylinderkopfdichtung beeinträchtigen könnten.

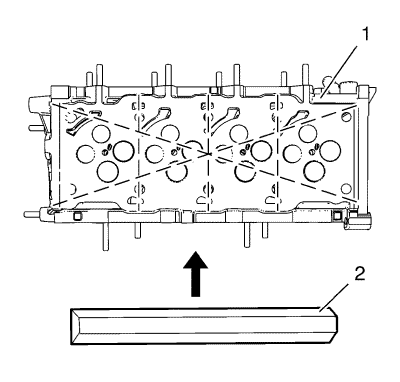

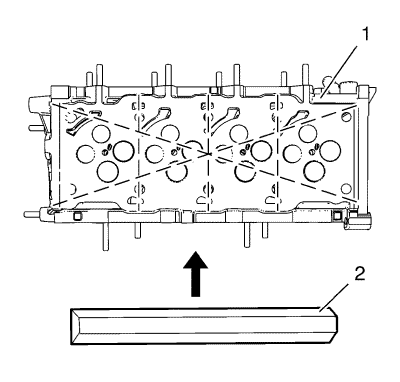

- Ein Lineal (2) wie in der Grafik dargestellt auf der Zylinderkopfoberfläche (1) anordnen.

- Den Abstand zwischen dem Haarlineal und der Passfläche des Zylinderkopfs mit einer Fühllehre an 4 Punkten am Haarlineal messen.

- Die Dichtflächen auf Deformierung und Verzug prüfen. Die Zylinderkopfdichtflächen müssen innerhalb einer maximalen Toleranz von 0,05 mm (0,002 in) eben sein.

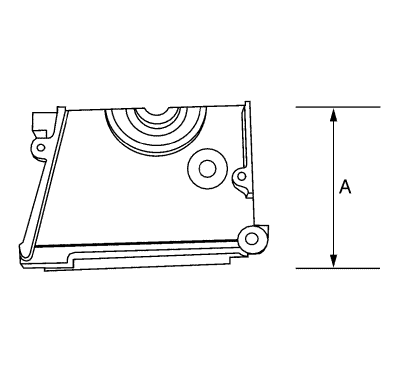

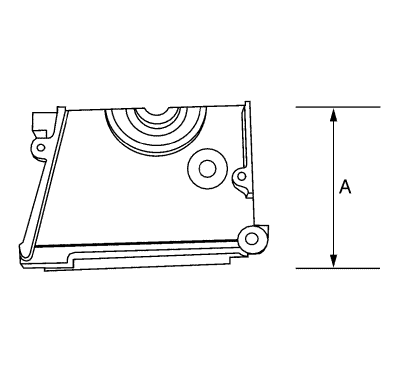

- Die Höhe des Zylinderkopfes von der Dichtfläche an die Dichtfläche (A) messen. Die Höhe des Zylinderkopfes muss 129,9-130,1 mm (5,1142-5,1220 in) betragen. Wenn die Zylinderkopfhöhe nicht den Vorgaben entspricht, Zylinderkopf ersetzen.

Ventile, Überprüfung

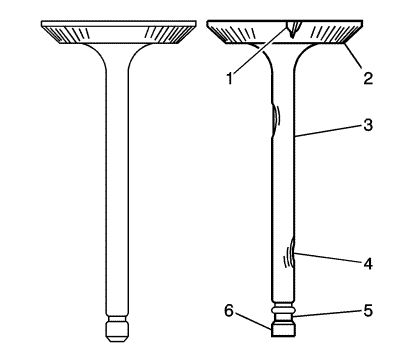

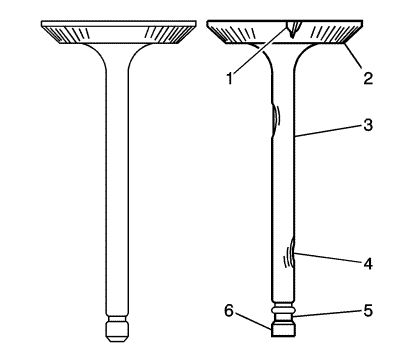

- Ventil vom Teller bis zur Spitze auf folgende Schadstellen prüfen:

| • | Lochfraß im Bereich des Ventilsitzes (1) |

| • | Fehlende Ventilsitzbreite (2) |

| • | Verformungen des Ventilschaftes (3) |

| • | Lochfraß oder übermäßiger Verschleiß am Schaft (4) |

| • | Verschlissene Ventilkeilnuten (5) |

| • | Verschlissene Ventilspitze (6). |

- Bei Vorliegen eines der folgenden Zustände das Ventil austauschen:

- Die Ventilfedern überprüfen. Stehen die Enden der Ventilfeder nicht parallel, so ist die Ventilfeder zu ersetzen.

- Die Sitzfläche der Ventilfeder an den Ventildrehvorrichtungen auf Verschleiß oder Einkerbungen untersuchen. Nach Bedarf instandsetzen.

| © Copyright Chevrolet. All rights reserved |