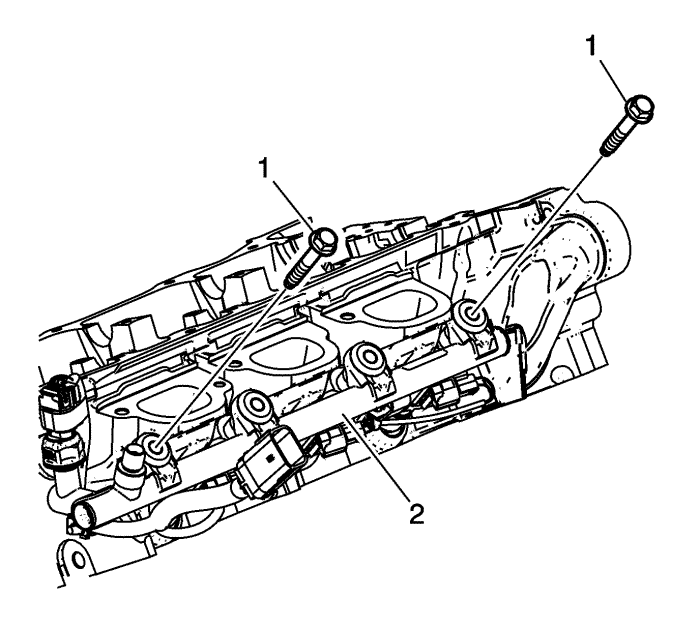

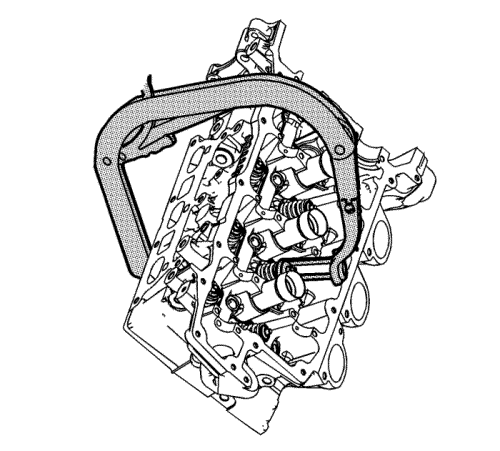

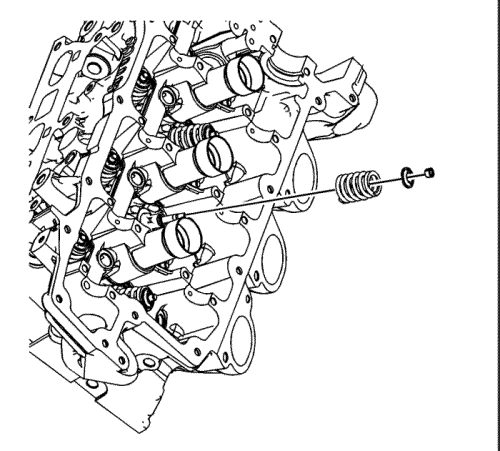

- Die Schrauben des Kraftstoffverteilerrohrs (1) ausbauen.

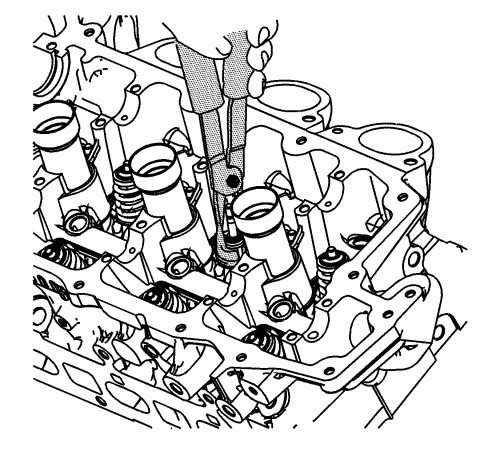

- Mit dem Ausbauwerkzeug EN 49248 Kraftstoffverteilerrohr und Einspritzventile (1) als Baugruppe entfernen.

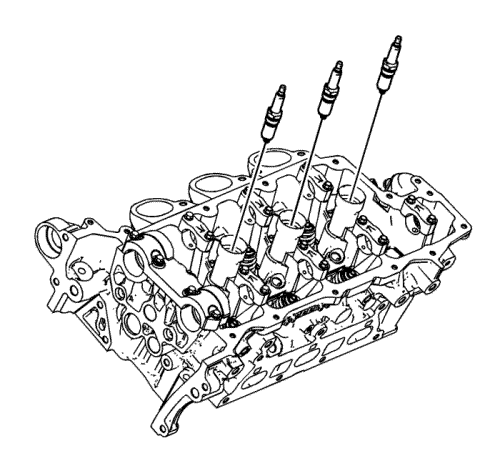

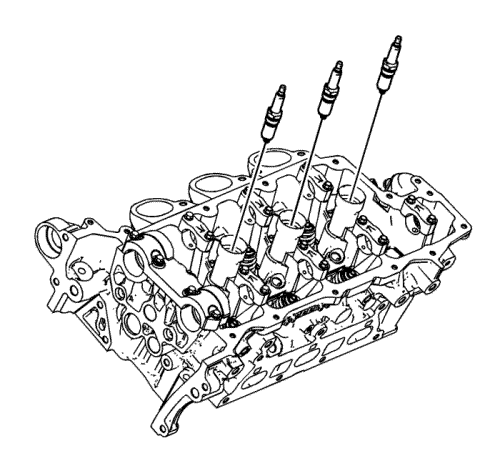

- Die Zündkerzen ausbauen.

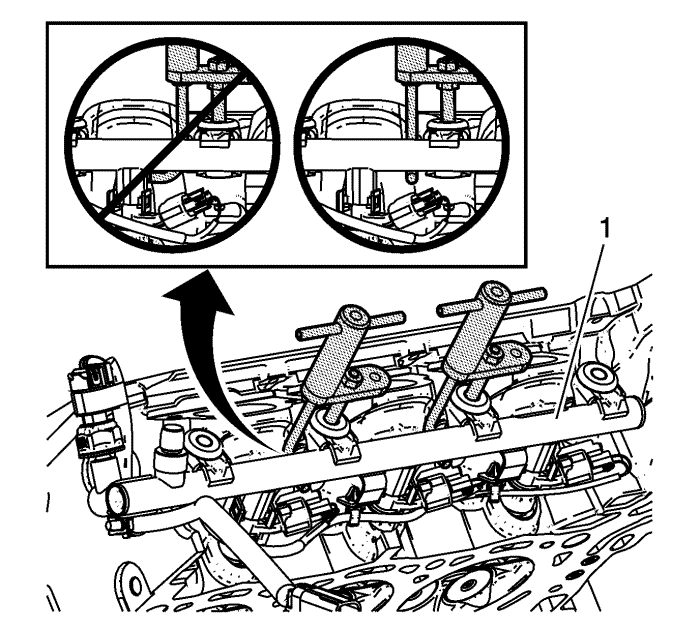

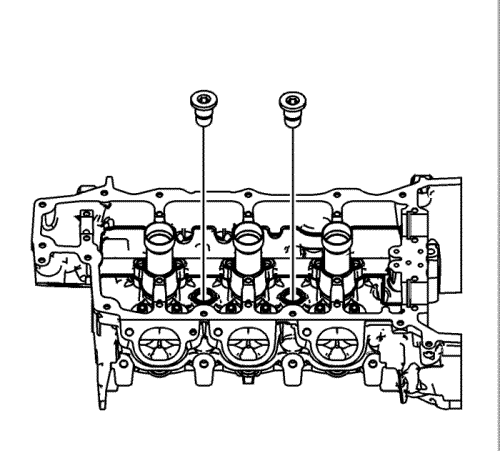

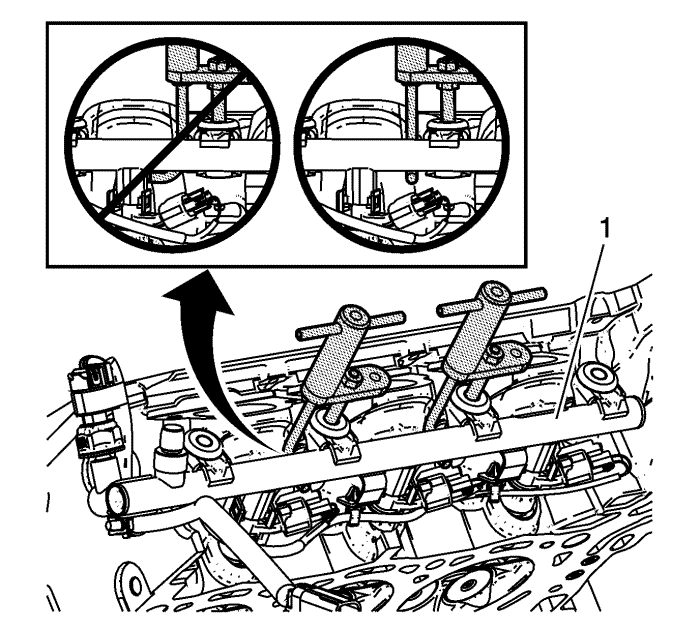

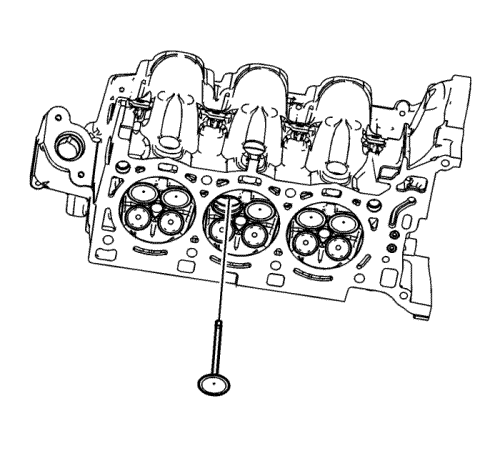

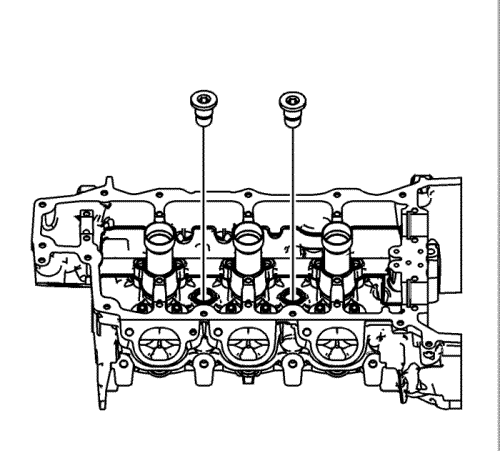

Hinweis: Um Verformungen oder Beschädigungen zu vermeiden, ist in den folgenden Arbeitsgängen sicherzustellen, dass die Ventilköpfe keinerlei Berührungen haben.

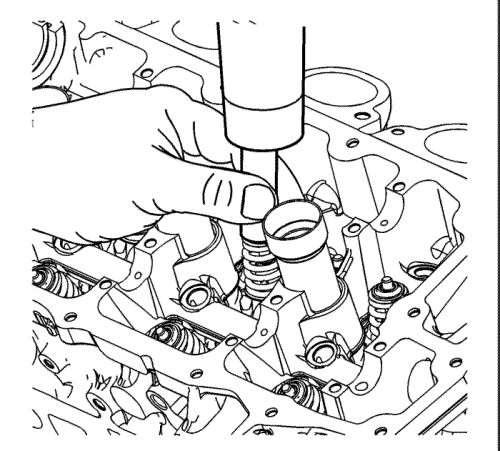

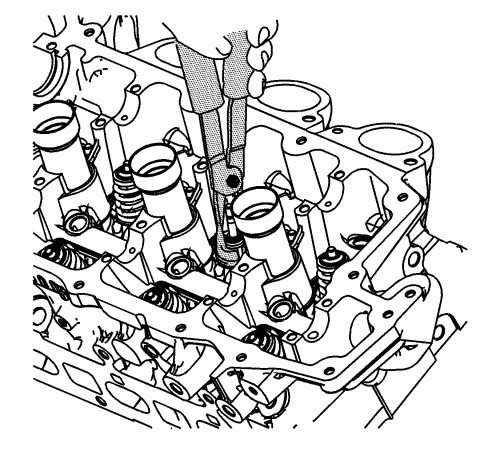

- Mit einem passenden Aufsteckschlüssel und Kunststoffhammer den Sicherungsring der Ventilfeder leicht anschlagen, damit sich die Ventilhalter lösen.

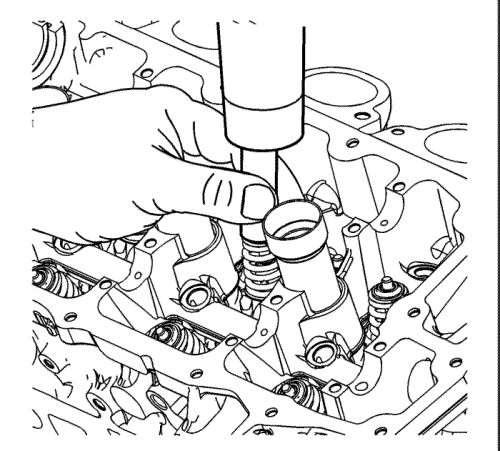

Warnung: Zusammengedrückte Ventilfedern haben im Ventilfederspanner eine hohe Spannung. Ventilfedern, die vom Federspanner nicht richtig zusammengepresst bzw. gelöst werden, können mit enormer Kraft aus dem Federspanner geschleudert werden. Vorsicht beim Zusammenpressen bzw. Lösen der Ventilfedern mit dem Ventilfederspanner und beim Aus- und Einbau der Ventilkeile. Unachtsames Vorgehen kann zu Verletzungen führen.

Achtung: Ventilfedern nicht auf weniger als 24,0 mm (0,943 in) zusammendrücken. Kontakt zwischen der Ventilfedersicherung und der Ventilschaft-Öldichtung kann zu einer Beschädigung der Ventilschaft-Öldichtung führen.

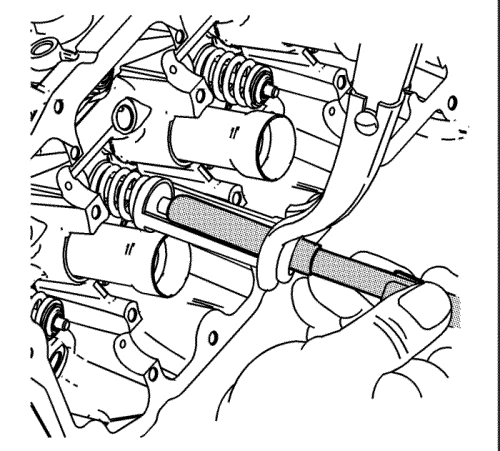

- Die Ventilfeder mit dem EN 8062 Spanner und dem EN 46119 Adapter zusammendrücken.

- Mit dem Magnet des Aus-/Einbauwerkzeugs EN 46117 die Ventilhalter entfernen.

- Den Ventilfederspanner und den Adapter entfernen.

- Sicherungsring der Ventilfeder herausnehmen.

- Ventilfeder herausnehmen.

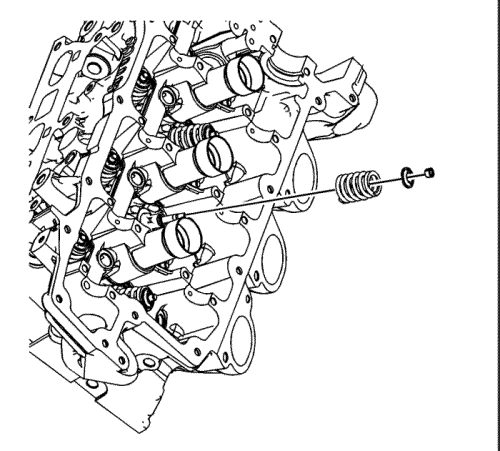

- Ventil abnehmen.

Hinweis: Ventilschaft-Öldichtringe NIE erneut verwenden!

- Mit dem EN 46116 Aus-/Einbauwerkzeug die Ventilschaftöldichtung abziehen und entsorgen.

- Arbeitsgang an den restlichen Ventilen wiederholen.

- Den Froststopfen des Zylinderkopf-Ölleitungsdämpfers entfernen.

- Schraubstopfen der Zylinderkopfkühlung entfernen.

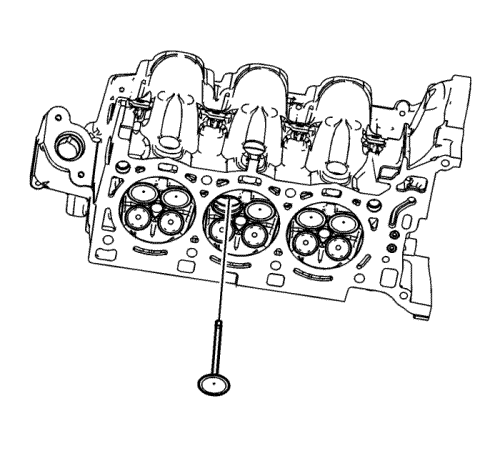

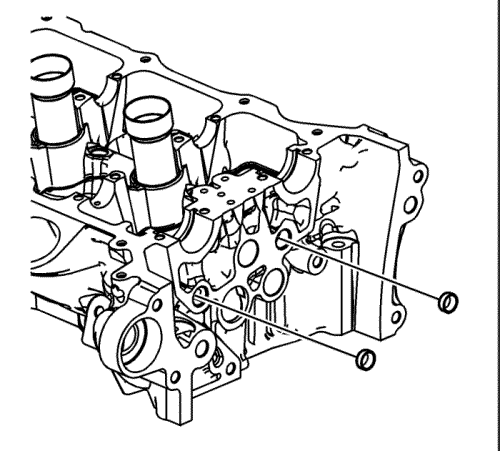

- Die Rückschlagventile Ölzufuhr Nockenwellensteller überprüfen. Beschädigte, verengte oder verstopfte Rückschlagventile müssen ersetzt werden. Wenn die Rückschlagventile in Ordnung sind, die restlichen Schritte zum Austausch der Rückschlagventile überspringen.

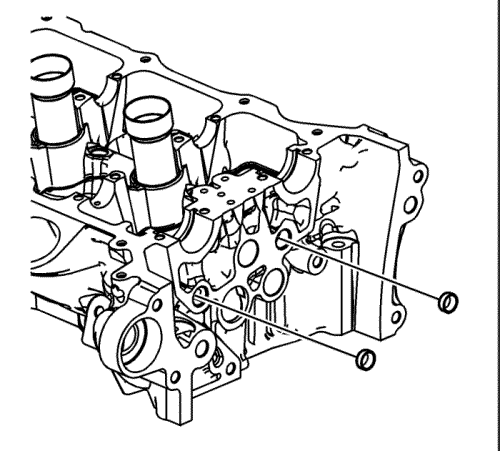

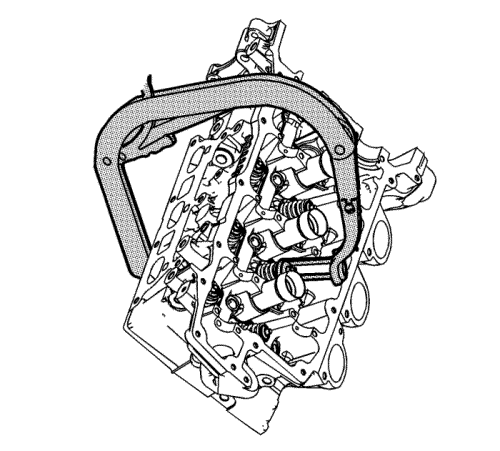

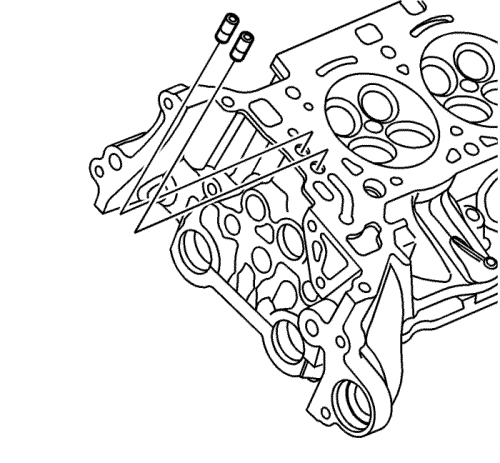

- Den Zylinderkopf mit den Rückschlagventilen (1) nach oben auf einer festen Oberfläche ablegen. Alle Bauteile und bearbeiteten Oberflächen des Zylinderkopfs schützen.

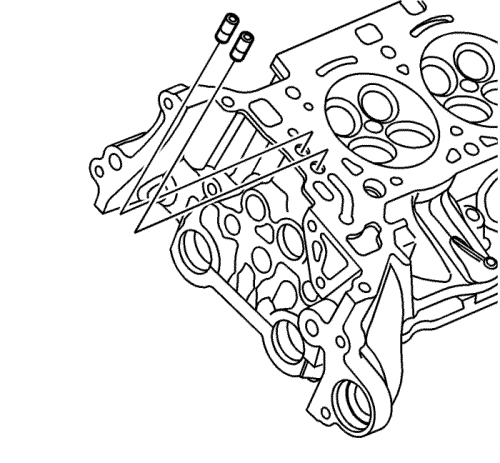

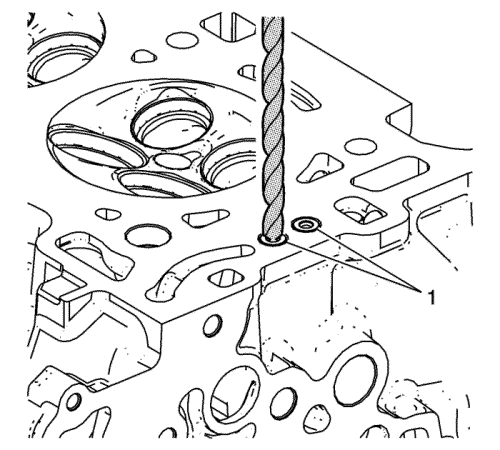

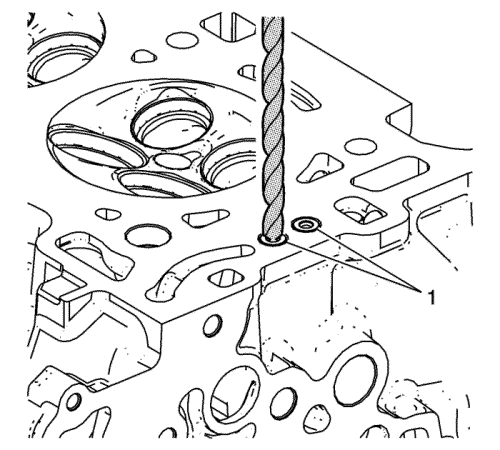

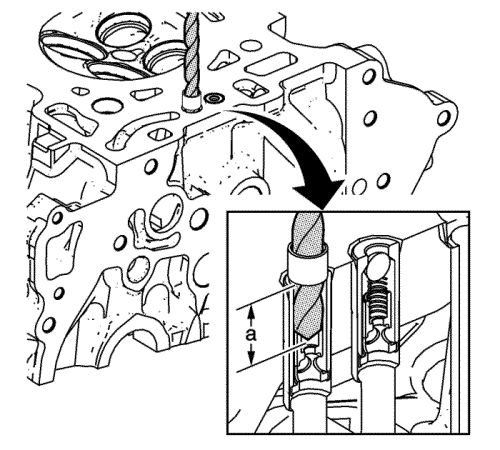

- Mit Bohrspitze EN-46122-3 den oberen Teil des Rückschlagventils herausbohren, um die innere Rückschlagkugel freizulegen.

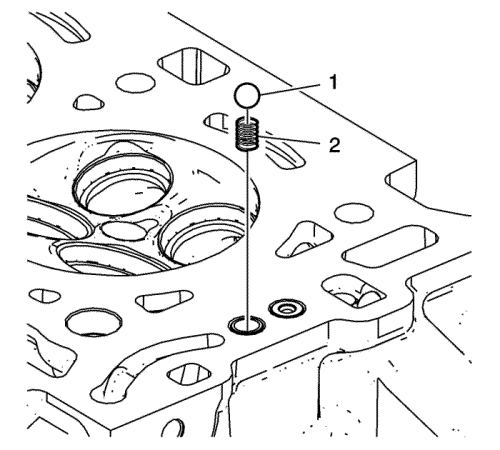

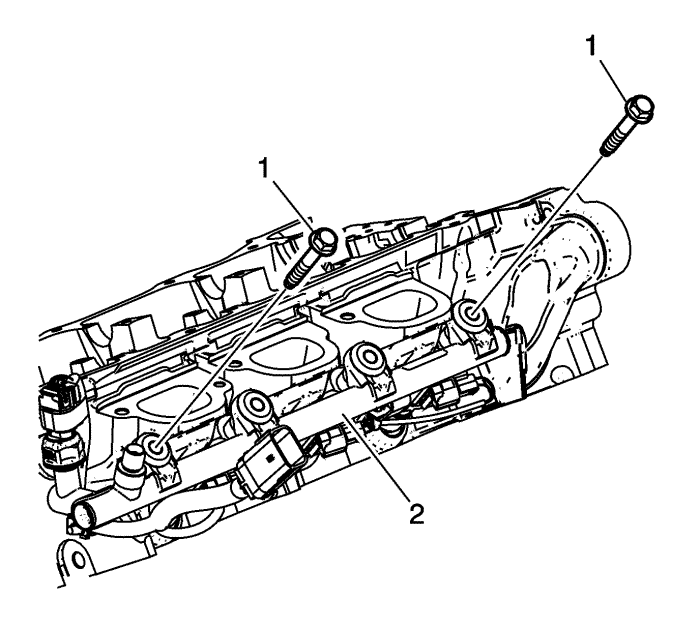

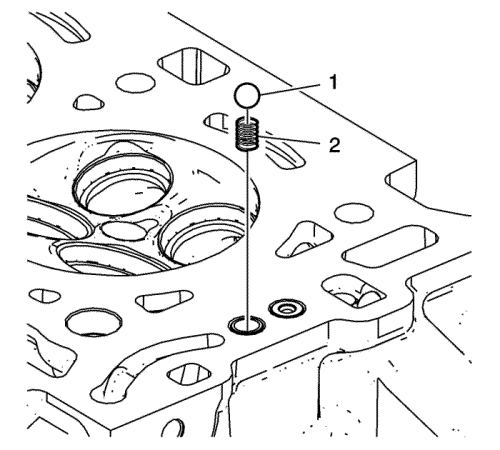

- Die Rückschlagkugel (1) und die Feder (2) der Rückschlagkugel aus dem Ventilinneren herausnehmen.

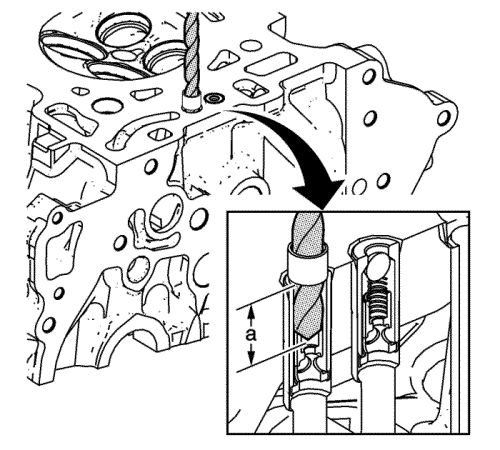

- In den Rest der Ventilhülse auf eine Tiefe von ca. 19 mm (0,75 in) (a) hineinbohren und die Tiefe dabei mit Klebeband auf der Bohrspitze messen. Es ist weder notwendig noch empfohlen, ganz durch die Unterseite des Rückschlagventils durchzubohren.

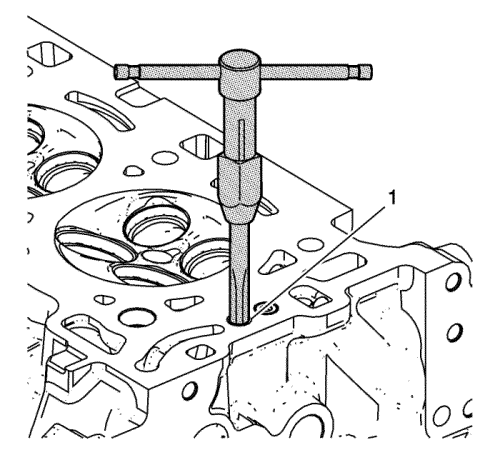

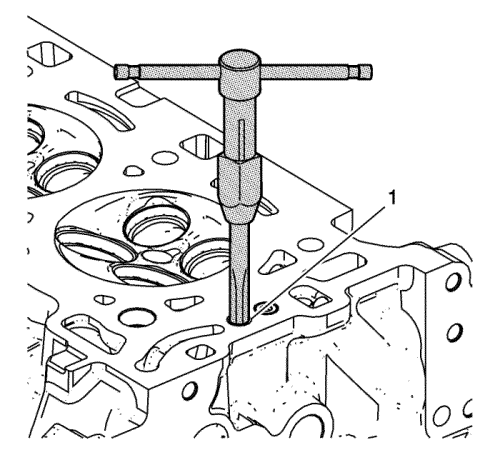

- Den Gewindebohrer EN-46122-4 mit dem im Aus-/Einbauwerkzeug EN-46122 enthaltenen Schmiermittel schmieren. Gewinde in den ausgebohrten, im Zylinderkopf verbliebenen Teil des Rückschlagventils (1) schneiden. So tief wie möglich hineinbohren, bis der Gewindebohrer in den Zylinderkopf reicht.

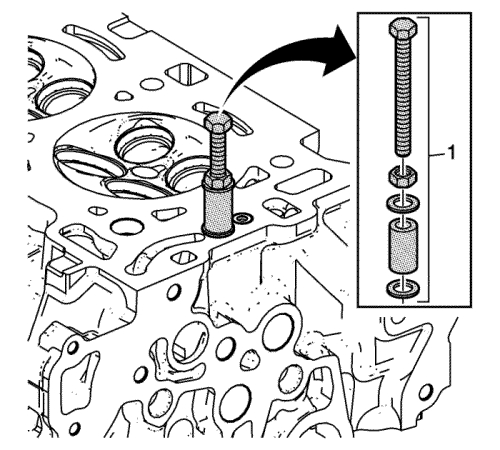

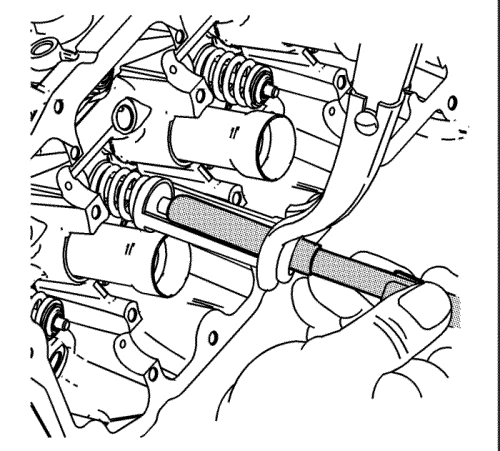

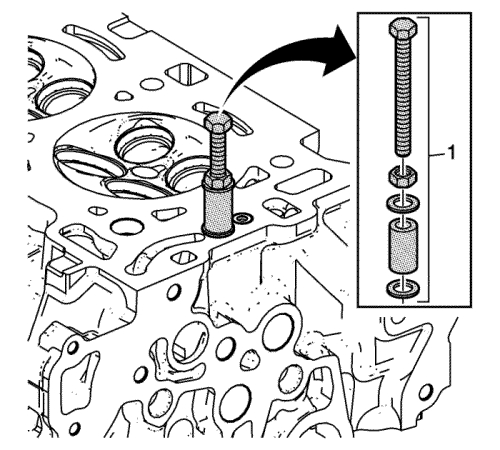

- Schraube, Mutter, Unterlegscheiben und Bund EN-46122-2 (1) wie gezeigt zusammenbauen. Den Bund mit dem etwas größeren Innendurchmesser nach UNTEN in Richtung Zylinderkopf positionieren.

- Die Schraube von Hand ganz in das Gewinde der Rückschlagventilhülse eindrehen und dann die Mutter leicht an der Unterlegscheibe festziehen.

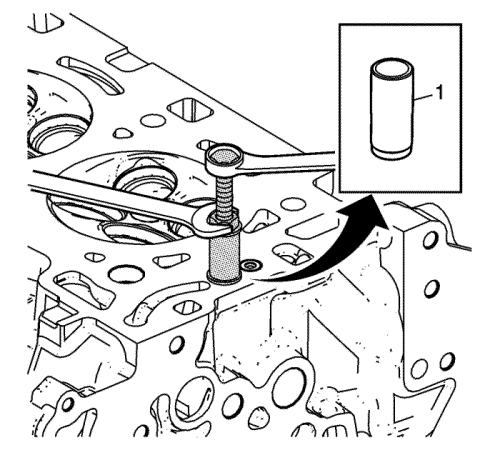

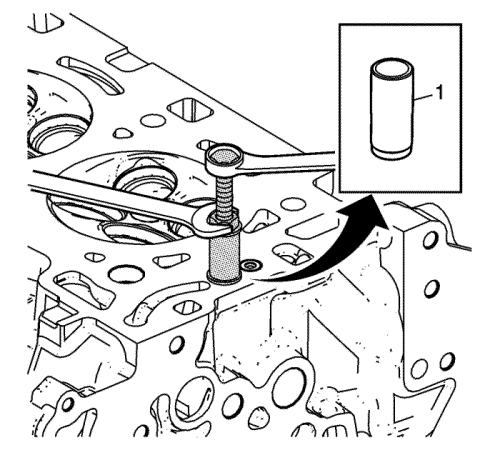

- Die Schraube mit einem Schraubenschlüssel halten und die Mutter mit einem zweiten Schraubenschlüssel festziehen, bis sich die Rückschlagventilhülse (1) aus dem Zylinderkopf löst.

- Die Rückschlagventilbohrung und dazugehörigen Kanäle gründlich reinigen, um Bohrspäne und andere Rückstände zu entfernen.