Captiva |

||||||||

|

|

|

|||||||

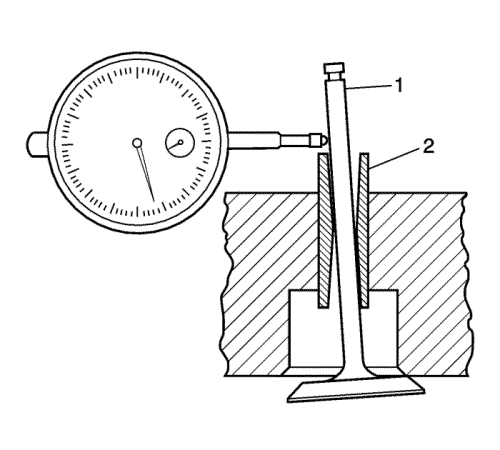

| • | GE 8001 Messuhrsatz |

| • | GE 8358 Bürste zum Entfernen von Rußablagerungen |

| • | EN 28410 Ausbauwerkzeug, Dichtung |

| • | EN 42096 Reibahle für Ventilführungen |

| • | EN 47909 Reinigungssatz Einspritzventilbohrung und -buchse |

Gleichwertige Werkzeuge anderer Märkte, siehe Spezialwerkzeug .

Warnung: Siehe Warnung Schutzbrille im Vorwort.

| • | Übermäßige Riefenbildung und Lochfraß |

| • | Verfärbung durch Überhitzung |

| • | Verformung aufgrund von übermäßigem Verschleiß |

| • | Wenn die Nockenwellenlagerzapfen abgenutzt oder beschädigt sind, muss der Zylinderkopf ausgetauscht werden. Die Nockenwellenlagerzapfen dürfen NICHT bearbeitet werden. |

| • | Risse, Schadstellen oder Lochfraß in den Brennkammern |

| • | Ablagerungen in den Ölkanälen -- Reinigung der Ölkanäle so lange fortsetzen, bis alle Ablagerungen entfernt sind. |

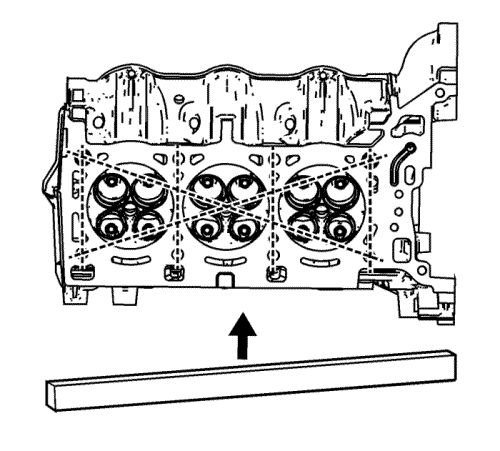

| • | Austretendes Kühlmittel oder Beschädigungen der Passflächen-Dichtfläche - Im Fall von Kühlmittelaustritt die Wölbung der Oberfläche messen, siehe Beschreibung unter Zylinderkopfabmessung - Prüfung, Passflächenplanheit. |

| • | Grate oder andere Schäden, die die Dichtheit der NEUEN Spannerdichtung, sekundäre Nockenwellen-Antriebskette verschlechtern würden. |

| • | Schäden an Dichtungsoberflächen |

| • | Schäden an Bohrungen für Gewindebolzen |

| • | Verbrannte oder zerfressene Bereiche in der Brennkammer |

| • | Risse in den Auslassstutzen und Brennkammern |

| • | Äußere Risse in den Kühlmittelleitungen |

| • | Verengungen der Einlass- oder Auslasskanäle |

| • | Verengungen der Kühlsystem-Kanäle |

| • | Verrostete, beschädigte oder undichte Kernstopfen |

Achtung: Siehe Achtung, Befestigungselemente im Vorwort.

| • | Wenn das Ventilspiel die vorgegebenen Werte überschreitet und ein neuer Ventilschaft mit Standarddurchmesser nicht zu einem den Vorgaben entsprechenden Spiel führt, kann die Ventilführung mit Hilfe der EN 42096-Reibahle um 0,075 mm (0,003 in) vergrößert werden. Einen Ventilschaft in Übergröße gibt es für die Werkstätten nur in 1 Größe. |

| • | Verschleiß an den unteren 10 mm (0,390 in) der Ventilführung hat keinen Einfluss auf die normale Funktion. |

| • | Wenn das Spiel nach einer Vergrößerung der Ventilführung nicht innerhalb der Vorgaben liegt, Zylinderkopf austauschen. |

| © Copyright Chevrolet. All rights reserved |